大物?! 夏休みの工作

カーボン リア インナーフェンダー製作

ZX-12R用のFRP リアインナーフェンダーを無理やり付けていたのですが

どうせなら、スイングアームにピッタリのものをカーボンで製作したいと思って

作っちゃいました。

しかし、今回はカーボンで作るにしてもかなりの大物 (^^;;)

今まで通りには行かないだろうなぁと不安を感じながらもチャレンジ!

先ずは、今まで取り付けてあったフェンダーを利用して型取りです。

段ボール箱の中にフェンダーを入れて、同じく段ボールで周りの隙間を塞ぎます。

使用するテープは養成用のポリエチレンテープです。

このポリエチレンテープは安いながら、なかなかの代物で、樹脂に触れても

染込まない、溶けない、剥がしやすいと正にFRP工作のためにあるようなテープです。

今回は、発砲ウレタンを使っての型製作ですが、もちろん発砲ウレタンも簡単に

剥がれてくれるハズ?!

細かい仕切りを入れます。

これは、発砲ウレタンが発砲したときに隙間無く埋まってくれるように発砲具合を

考えてのものです(^o^)/

仕切りが無いと、次々と発砲ウレタンを注入したときにどうしても隙間が出来ちゃって

後が大変だからです。

コレが2液性 25倍 硬質発砲ウレタンです。

間違っても軟質の発砲ウレタンを使っちゃダメです。

ふわふあのスポンジみたいになっちゃって成形も大変ですから(>_<)

発砲ウレタンを注入するとモクモクってこんな感じに膨らみます(@_@)

一部、カットしてみましたが、さすが硬質! サクサクっと切れます。

なんか、カマキリの卵もこんな感じでしたよね(^^;;)

カマキリの卵と言えば、家に持って帰って放置していたら羽化してカマキリの

赤ちゃんが部屋中いっぱい歩き回って、母親が驚いて絶叫したなんてことも

ありました(^^;;)

こちらの発砲ウレタンは、発砲しきっちゃうとすぐに固まって放置していても

何も起こりません(笑)

夏で気温が高いこともあるのですが、2液を混合して20秒足らずで発砲して

すぐに固まっちゃうので混合した紙コップの発砲ウレタンがこんな感じに

なっちゃうことも。

なんだか舌出してるみたいですね。

ローリングストーンズのマークや怪しいOOOグッズに見えません?

段ボールを外すとこんな感じで型が取れちゃいます!

いやぁ!粘土で成形したらいくつ使うか解らないですね(>_<)

発砲ウレタンって誰が考えたか、大物作りには重宝します。

元になったフェンダーを被せても、この通りピッタリ!

当たりまえですけど(爆)

発砲ウレタンには難点もあるんです。

発砲するので切ったり削ったりすると表面は気泡で穴が無数に開いている状態。

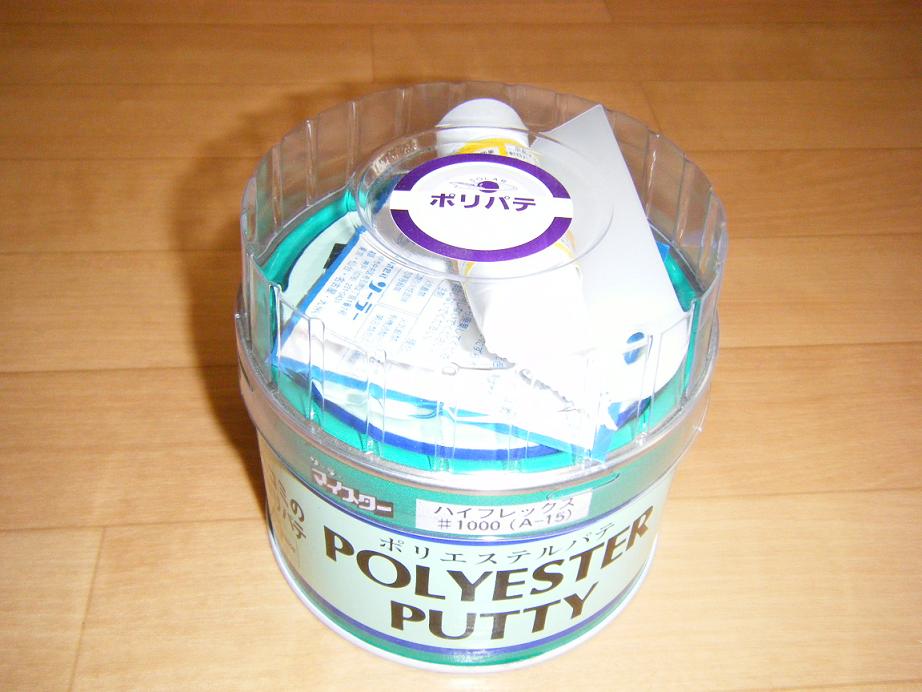

そのままじゃ、FRPを積層出来ないので、ポリパテを使って目止めと細かい成形を

する必要があるんです。

ポリパテを全体に盛って、これからペーパーで仕上げて行くのですが、ポリパテは

結構 簡単に削れてくれるので作業は楽です。

削り過ぎたら、またポリパテを盛って削りなおしの作業ですけどね。

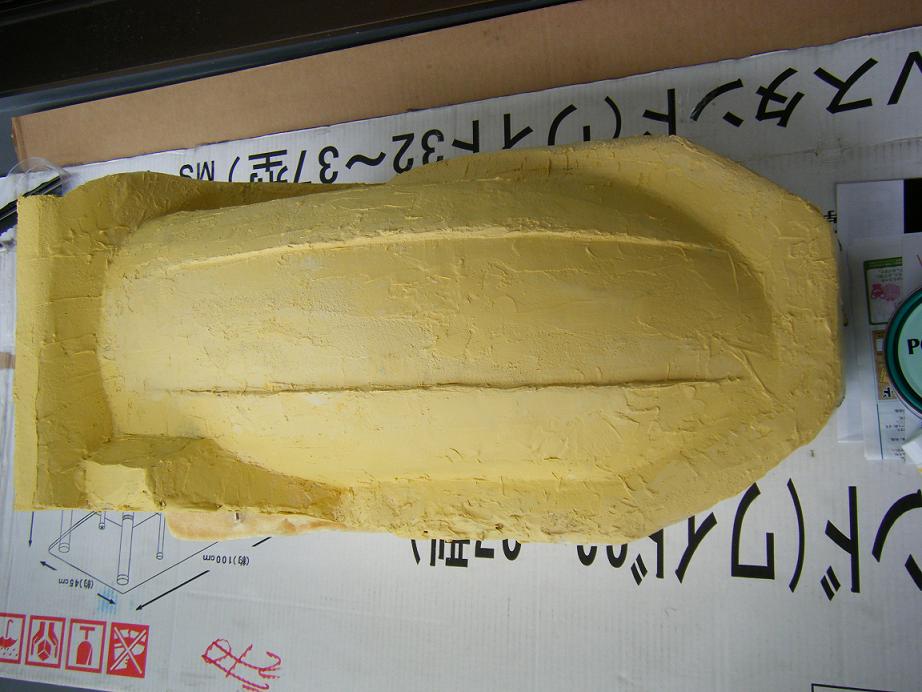

根気良く成形すると、こんな感じで滑らかなオス型が出来上がります。

一つだけのために、この型は勿体無いんですけど(汗)

まぁ、作ったのが気に入らなかったら何度でも作り直せるので良しとしますか(笑)

ポリパテだけでも、積層は出来るんですが、盛りにバラツキがあって離型したときに

部分的にくっついて型がボロボロにならないように、FRP樹脂でコーティングします。

はぁ〜 これもまた表面を滑らかに削らなきゃならないんですけど(>_<)

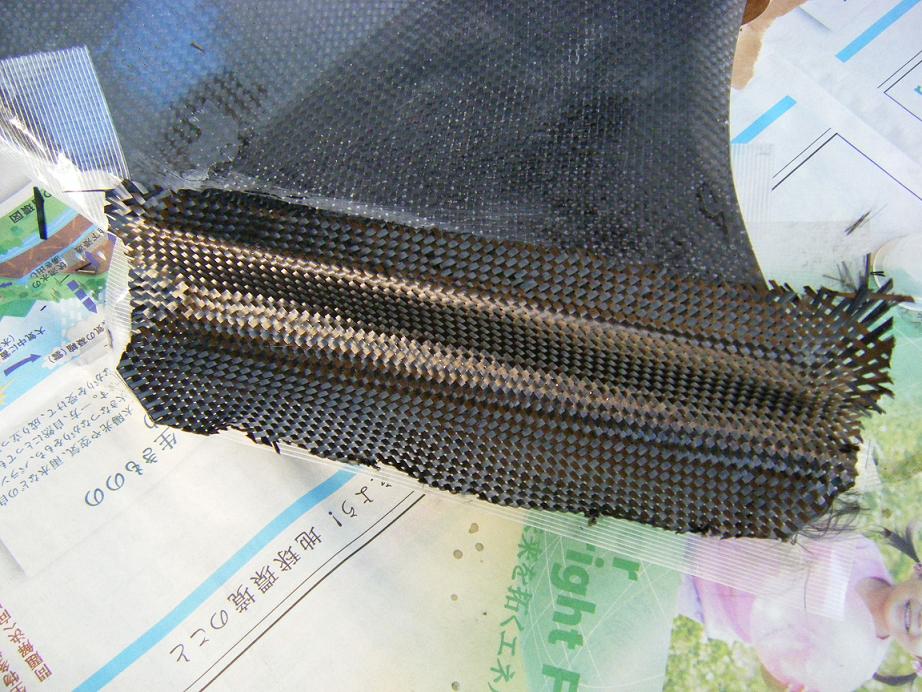

型が出来たら、いよいよ積層の準備です。

カーボンクロスを必要な大きさにカットして型に馴染ませます。

今回は3プライのフルカーボンで作るので、このマットを3枚

最近、カーボンの価格が高くなっちゃったんですよね(@_@)

グラスマットで積層して最後だけカーボンと言う手もあるんですが、そこはコダワリ

って言うことで(^_-)

カーボンクロスを馴染ませたら、型に離型剤のPVAを塗ります。

いくつかカーボンパーツを作って解ったんですが、柔らかめのハケでサッと

一度塗りが綺麗に製品を仕上げるコツですね。

今回、使用する樹脂にもコダワっちゃいました(^o^)/

MD−PMFと言う樹脂で50%軟質の樹脂です。

普通のFRP樹脂はカチカチに硬化しちゃうのでちょっとでも無理に取り付けようと

するとパリってひび割れちゃいますが、この樹脂は車のバンパーやエアロに

使えるもので多少力が掛かっても、割れません。

何で、この樹脂を使ったかって言うと、スイングアームに取り付けるときに、少し

ゆがんで馴染んでくれるハズって思ったからで、本当にピッタリに作るのは、

スイングアームが車体に取り付けられた状態だと到底無理だからです。

これは、市販品でも同じみたいで、元々付けていたZX−12R用の製品も

結構柔らかくて手で捻ると結構捩れます。

純正のFフェンダーとかプラスティックパーツも結構柔らかいですよね。

積層開始!

夏場の日中は気温が高くて、樹脂の硬化が早いので夜になってからの作業です。

今回、薄さを追及したかったので、硬化し始めるかぐらいで、次のカーボンクロスの

積層をしました。

どうやって硬化し始めのタイミングを知るかって言うと、余りのちょっとの樹脂を

ペットボトルの蓋なんかに入れて残して置けは、爪楊枝とかで確認出来るでしょ?!

ちょっとしたノウハウなんですが、そこが重要なんですね。

3枚目のクロスを積層したら、最後はトップコートで2〜3回樹脂を塗ります。

これが表面のクリア層になるんです。

1〜2日放置すると、樹脂は完全に硬化します。

表面が少し曇っているのはインパラ樹脂でパラフィンが浮いて来たものです。

ノンパラにも最後にパラフィンを添加しないと完全に硬化してくれずに、いつまで

たってもベトベト状態です。

パラフィンが表面に浮いてきて、空気を遮断してくれることで、樹脂が硬化するんです。

緊張の離型です。

積層したカーボンと型の間に水を入れながら、離型していくんですが時々

外れるときにパリッって音がして、製品が割れちゃったんじゃないかと

心配になります。

これだけ大物だと離型も結構な力が必要だし(汗)

でもこの通り、無事 割れずに離型出来ました♪

周りの余りのマットをサンダーでラフカットするとこんな感じで製品に近づいて来ます。

でも、オス型なんで、表面を綺麗に削って磨かなきゃなりません。

メス型なら削る量も少なくて良いんですが、いつもオス型でカーボンパーツを作る訳を

次でお教えしましょう!

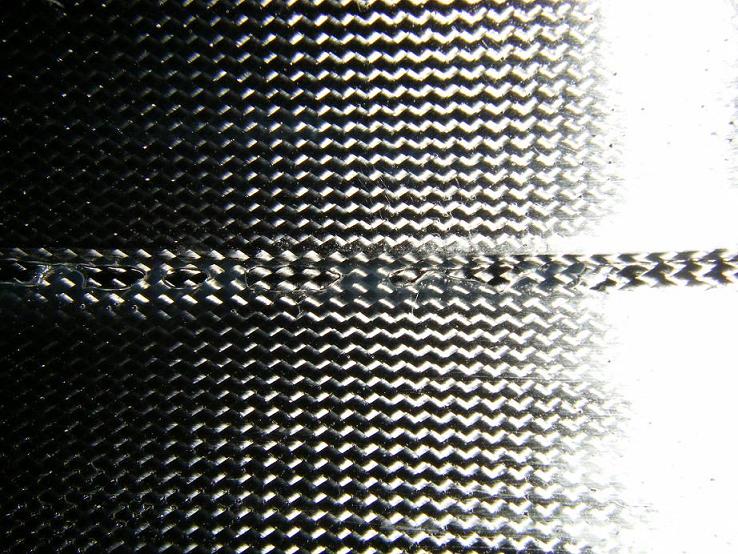

気泡の痕が見えるかな?

型に合わさっていた側(内側)の表面です。

表面は滑らかで綺麗なんですが、曲率の高いところは、クロスがどうしても浮いて

しまって写真のように気泡が入っちゃうんです。

塗装したりして、カーボン地を隠すならパテで盛って成形すれば良いんですが、気泡を

埋めるために樹脂を流し込んでも綺麗に気泡が消えてくれずに、出来上がりが汚く

なっちゃうんです。

樹脂を大量に使って脱泡すればある程度は防げるんですが離型するまで解らないので

失敗して気泡があったら作り直し(@_@)

表面なら、確認しながら、気泡があれば爪楊枝などで突いて、脱泡出来るので仕上げが

いくら面倒でも、オス型を使って製品を作ることにしてるんです。

勿論、裏側と言っても気泡がそのまま残っているのは嫌なので、樹脂を流し込んで

巣を消すんですけどね(汗)

・・・と言うわけで、またまた表面が滑らかになるようにひたすら研ぎます。

軟質樹脂なので、ちょっと粘ってペーパーの目詰まりがしやすいので、食器洗いの

洗剤を水にちょっと入れて研ぐと、作業がしやすいんですよ(^_-)

製品が柔らかいので、型にセットして研ぐって言うのもコツかな?

荒研ぎが終わったところで、仮に車体にセットしたところ、一箇所どうしてもピッタリ

スイングアームに合わない所があって、別ピースで取り付け部分を

作り直しました(^^;;)

こんな時も、FRPなら補修可能なんです。

合せ部をピッタリ合わさるように削って、先ずは裏側から隙間に黒のトナーを入れた

樹脂を流し入れます。

こんな時、製品を固定するのも養成用のポリエチレンテープが便利♪

次に強度を出すために1プライだけ、カーボンクロスを積層します。

裏側の積層が終わって固まったら表側にも樹脂を塗って、繋がりを綺麗にします。

樹脂が余計なところに付かないように、またまた養成用ポリエチレンテープが

大活躍!

樹脂が固まったら、他の部分と同様に削って研いで、コンパウンドで磨けば、

こんなにテカテカの製品の出来上がり ¥(^-^)

繋げた部分も、表面からは繋げたって解らない程です♪

織り目の方向に注意して、元の製品と同じような織り目方向で作り直しのピースを

作るのがポイントなんですね。

車体に取り付るとこんな感じです!

カーボンの地が見えて綺麗でしょ?!

薄さも均一に仕上がりました♪

タイヤとのクリアランスもスイングアームへの取り付けもバッチリ ¥(^o^)

苦労して磨いた甲斐があってステッカーが映り込んでいます。

今回、大物部品で失敗覚悟でしたが、カーボンパーツの製作も回数を重ねて

いるせいか市販品と遜色ない出来で、大満足です♪

自我自賛です。(X_X)

ダメ元でチャレンジが良かったと思います。

ストライカーに時々、ゼファーを置いてあるので良かったら現物をチェックして

みてくださいね!

MAIN