今回のリモコン製作に関しては、やるべきか、買った方がいいか

本当に迷いました。学習タイプのリモコンは各種メーカーから売り出されており、

ダイセン

や

スギヤマエレクトロンのクロッサム2+に始まり、最近では

VictorのRM-A1500や

マランツのRC1400等色々なものがあります。

特にVictorのRM-A1500は価格的にも機能的にもかなりいい線いっています。

しかし、

各メーカーのリモコンを詳しく調べた結果(→こちら)、

重大なことがわかりました。少なくとも我が家では、

今売り出されている学習タイプの高機能リモコンでは、本当に一つのリモコンに

まとめることは不可能

ということです。ただし、ここで考えているリモコンは、液晶タッチパネル等の

超高機能高価格リモコンではありません。あれは論外です...

少なくとも我が家では、ビデオ・DVDのレコーダ・プレーヤがあるのですが、

有力なビクターのリモコンもマランツのリモコンもボタンの数がどうしても

不足しているのです。そうすると、ビデオ・DVDレコーダ・プレーヤは2つの

機種として扱わなければならなくなり、かなり不便です。そうすると、結局

録画する時はものぐさで忘れっぽい私としては、付属のリモコンを取り出してきて

操作することになってしまいます。これでは、いろんなリモコンを一つにまとめる

ことは不可能です。さらに、よくあるマクロ機能ですが、これも問題多しです。

よくあるのは、

「TVとDVDプレーヤとアンプの電源を入れ、入力を適切なものに切り替える」

となっていたりするのですが、実は電源はトグル動作になるので、

TVがついた状態でマクロ機能を使うと、TVが消えて、DVDプレーヤとアンプの

電源が入ったりします!!・・・・こりゃ使い物になりません。

また、リモコンを使っていて液晶表示に特に必要性を感じた

ことはありませんし、ホームシアターを持つほど裕福ではありませんので、

ボタンにライトアップが必要なほど真っ暗にして映画をみたこともありません。

今後もボタンにライトアップが必要な状態で映画を観ることはないと思います。

そんなことよりも家にある全てのリモコンが確実に一つにまとめられることと

使いやすいことが最重要関心事です。

結局、以下の項目を満たすリモコンは市販されていませんでした...

- 全てのリモコンを本当に一つにまとめることのできる機能を有すること。

家電機器購入後、一度も使用しないボタンは削除しても構わないが、たまに使う

ボタンは実現できること(要は必要充分なボタンの数があること)。

- 機能を実現するために、機種切り替えスイッチやいくつかのボタン操作を行う

必要のないこと。要は、ボタン一発で可能なこと。

- もちろん必要に応じて各機種を切り替えて使うことができること。

- 使いやすくするために、複数の機種を複合した使い方ができること。

また、電源ボタンはたくさんならんでいること。電源を入れたり切ったり

するのにいちいち機種切り替えを行うのはかないません。

- PCと接続でき、さまざまなパターンや複合機能をPC上で簡単に設定

できること(これは唯一クロッサム2+が持っている機能です)。

- 照明、エアコンにも対応可能なこと。

- 将来の新製品にも対応できる可能性が高いこと。

んんん....どうやらオリジナルを作ってしまうしか手がなさそうです...

詳しい比較結果はこちらです。

2.機能検討/システム構成

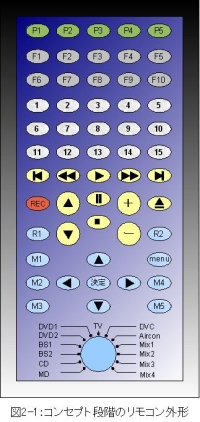

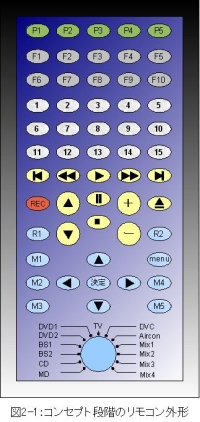

まず最初に検討しなければならないのが、必要十分なボタンの数と配列です。

テレビ、DVD、ビデオ、DVC(カメラ)、CD、MD、BSチューナ、将来的なAVアンプ、

地上波デジタルチューナ、エアコン、照明器具等を詳細検討した結果、

以下のようになりました。

- エアコン、照明器具についてはボタン数が少ないこと、他の家電機器に比べて

使用頻度が非常に少ないうえ、壁のホルダに入っていることがほとんどで、

温度を設定したらまずいじらないことから、無理に実現しなくてもOK。

電源ボタンのみとか基本的な設定ができればいいので、あっても

機種切り替え対応で十分です。ボタン数としてはAV機器に対応できれば、

エアコンや照明器具は送信するコードの問題だけです。

- Audio系とVideo系は分けて考えることができます。テレビの映像を見ながら

全然関係ない音楽を聴くということはめったにないことで、あるとしたら

BGM/BGVとして使うことになるので、機種切り替えやマクロ機能、混合機能で

十分対応できると思われます。

- 一番多くのボタンを使用するのは映像関係で、テレビ、DVD等の録再を

ボタン一発で実現する場合です。特に映画等を観るときはテレビとDVDの

あわせ技になるので、これが一番ポイントです。

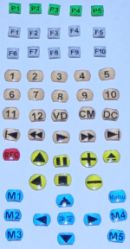

この検討結果を踏まえて、ボタンの数、内容を絞り、表2-1のようになりました。

ボタン数は全部で56個、プラス機種切り替え用のロータリースイッチです。

大変数が多いですが、まぁ、こんなもんかと思います。

なお、表2-1では呼びボタンが6個ほどあるのですが、BSデジタル等の将来的な

機能増加に対応できるようにしておくことと、次節で説明するケースを検討した結果、

ボタン配置のバランスとして入れることができるということ、ハードウェアの

回路上、8の倍数がいいということから決定したものです。

表2-1:

| 種別 | 数 |

個別ボタン | 数 |

| 電源ボタン |

5 |

TV,DVD,Video,Audio,AC |

5 (各1×5) |

| ファンクションボタン |

10 |

画面表示 |

1 |

| スタートメニュー |

1 |

| 録画モード |

1 |

| 画質確認 |

1 |

| CMスキップ |

1 |

| イジェクト |

1 |

| 入力切替 |

1 |

| Mute |

1 |

| 予備 |

2 |

| CHボタン |

15 |

通常CHボタン |

12 |

| 予備 |

3 |

| 録再関連ボタン |

6 |

再生・一時停止 |

1 |

| 停止 |

1 |

| 早送り |

1 |

| 巻き戻し |

1 |

| スキップ(前) |

1 |

| スキップ(後) |

1 |

| メニュー関連ボタン |

9 |

Up |

1 |

| Down |

1 |

| Left |

1 |

| Right |

1 |

| 決定 |

1 |

| 戻る |

1 |

| メインメニュー |

1 |

| タイトルメニュー |

1 |

| 予備 |

1 |

| 機種切り替え |

1 |

ロータリーSW |

1 |

| 合計 |

56 |

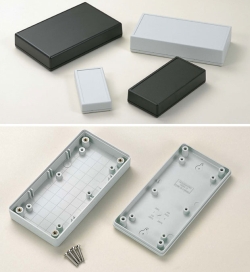

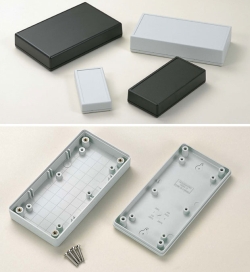

オリジナルリモコンを作る時に一番大きな問題がケースです。量産品の

ように型を作って好きな形にできればいいのですが、それは無理というもの。

しかし軽くて使いやすいというやはりプラスチックケースになりますが、

プラスチックケースは種類も数もメーカーも少なく、リモコンに適した

ケースとなるとさらに絞られてしまいます。結局タカチの製品の中から選ぶしか

ありませんでした。

オリジナルリモコンを作る時に一番大きな問題がケースです。量産品の

ように型を作って好きな形にできればいいのですが、それは無理というもの。

しかし軽くて使いやすいというやはりプラスチックケースになりますが、

プラスチックケースは種類も数もメーカーも少なく、リモコンに適した

ケースとなるとさらに絞られてしまいます。結局タカチの製品の中から選ぶしか

ありませんでした。

ボタンの配置検討により、最終的にタカチのHR-170B/Gを使用することに

決定しました。大きさは170mm(D)×85mm(W)×35(H)で、リモコンとしては

かなり大きいなものとなります。専用ケースを製作すれば、もっとスリムに

普通のリモコンの大きさにできますが、最初の試作であること、多少大きくても

使いやすいボタン配置・数を満たすことを考えると、まぁ使用に耐えうる範囲内です。

周囲にある7mmの縁取りがなければ14mm細くなり、かなりいい感じになるのですが

仕方ありません。

専用ケースを作る場合は、アクリル板等(できればABS樹脂等)を使用して

リモコンとしてぴったりのケースになりますが、ケースの強度や見栄え、加工しやすさ

に加え、なによりも早く欲しいので(専用ケースを設計・製作するとそれだけ時間が

かかってしまう)、今回は既製のケースを使用することにしました。

専用オリジナルケースについては、今後、検討していきたいと思います。

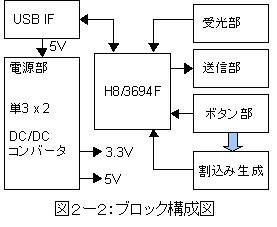

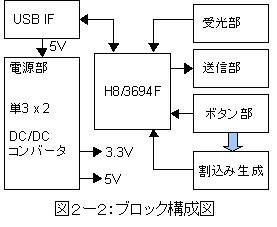

概観がほぼ固まったので全体のシステム構成を検討します。今回のリモコンの

概要使用は以下のようになります。

概観がほぼ固まったので全体のシステム構成を検討します。今回のリモコンの

概要使用は以下のようになります。

- リモコン操作ボタンは56個

- 機種切り替えはロータリースイッチ

- PCとの通信が可能(できればUSB、不可能ならシリアルでも可)

- 学習機能あり(赤外線受光機能必須)

- 双方向リモコンにも対応の余地を残す

これらの条件を満たすようにシステムを構成します。

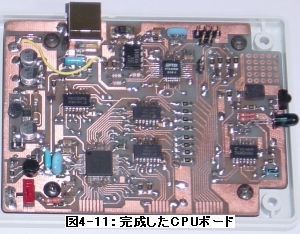

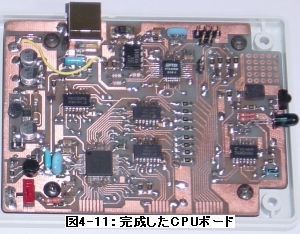

CPUは自動温度制御マルチファンコントローラ

で使用したH8/3694Fを使用します。マルチファンコントローラの時には最低限の

部品が搭載されたCPUボードを使用しましたが、今回は、CPUを直接載せるボードを

設計します。0.5mmピッチの半田付けが必要です。。。

CPUの周辺は、リモコンボタン入力、機能切り替えSW、赤外線送受信、USB通信、

電源等を構成します。ボタンの状態はスキャンして判別し、タイマI/Oポートで

赤外線の送受信を行い、シリアル通信をフェアチャイルド社のFT232BMを使用してUSBに

変換し、PCと接続することにします。

全体としてボタン入力部、赤外送受信部、CPU、USB、電源部の

簡単な構成ですが、問題は電源部です。単3乾電池2個で動作することを

考えると、安定動作のためにはどうしてもDC-DCコンバータが必要となります。

乾電池の初期電圧を1.5V、終止電圧を0.8V、CPU動作電圧を3.0V〜3.3Vとすると、

入力1.6V〜3.0Vに対し、安定して3Vを供給しなければなりません。携帯用の

小電力DC-DCコンバータが必要になりますが、DC-DCコンバータのセットして

販売されているものはほとんどないようなので、自分で設計することにします。

最終的に今回のリモコンのシステム構成は図2-2のように、赤外送受信部、

リモコンボタン&割り込み生成部、USB-I/F部、電源部、CPUのいたってシンプルな

構成となりました。

3.設計

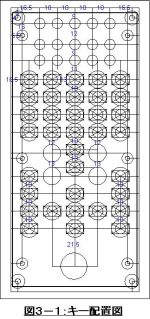

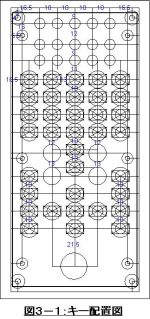

ケースはタカチのHR-170B/Gを使用します。外形寸法は 170mm(D)×85mm(W)×35(H)

ですので、これに各ボタンおよびロータリースイッチを並べた全体的な様子は

図2-1になります。これを正確な原寸大寸法図に直したものを図3-1に示します。

2.2節でも説明したとおり、リモコンとしてはかなり大きいですが、たくさんの

リモコンを一つにまとめることができるので、許される範囲内かと思います。

ケースはタカチのHR-170B/Gを使用します。外形寸法は 170mm(D)×85mm(W)×35(H)

ですので、これに各ボタンおよびロータリースイッチを並べた全体的な様子は

図2-1になります。これを正確な原寸大寸法図に直したものを図3-1に示します。

2.2節でも説明したとおり、リモコンとしてはかなり大きいですが、たくさんの

リモコンを一つにまとめることができるので、許される範囲内かと思います。

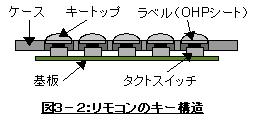

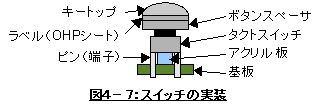

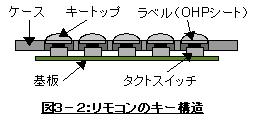

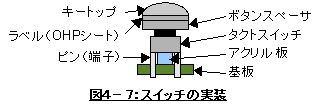

ボタンはすべてタクトスイッチを使用しますが、通常販売しているキートップ

(Φ12mm程度)では大きすぎて入りません。今回はアルプス電気の

電即納(通信販売)で入手できるφ6mmの小型のスイッチを入手しました。これは、

キーストロークも1.6mmあり、非常にリモコンのキースイッチに適したものと

なっています。実際のキートップに関しては、見栄えがよく、かっこ良くしたいので、

図3-2のような基本構造を考案しました。ノートPC等の底面に貼り付ける透明な足を

使用し、OHPシート等にラベルを印刷し、この足に貼り付け、それをタクトスイッチに

貼り付けます。見た目は図3-3のようにかなり美しいキーになります。また、

ラベルはキーの下にあるので、使っている間にはげて見えなくなることもありません。

(普通のキートップはボタンの上にシルク印刷してあるものがあり、使っている

うちにはげて見えなくなってしまうものがあります)。また、キー自体が透明なので、

暗いところへの対応としてライトアップも可能です。

まさにすばらしいキートップです。

今回はキートップ優先(ケースデザイン優先)なので、回路設計よりも先に内部の

構造設計をします。キートップの配置と構造については3.1節の通りなのですが、

ボタンや切り替えスイッチがケース上部全面に渡って配置されることになります。

全ての部品を表面実装の小型品で作れば1枚基板に収まると思われますが、

自作品でもあり、メーカーに作ってもらうようなスルーホールもできないので、

スイッチボード(ボタン実装基板)とメインボード(CPU実装基板)の

2枚基板で構成することにします。

今回はキートップ優先(ケースデザイン優先)なので、回路設計よりも先に内部の

構造設計をします。キートップの配置と構造については3.1節の通りなのですが、

ボタンや切り替えスイッチがケース上部全面に渡って配置されることになります。

全ての部品を表面実装の小型品で作れば1枚基板に収まると思われますが、

自作品でもあり、メーカーに作ってもらうようなスルーホールもできないので、

スイッチボード(ボタン実装基板)とメインボード(CPU実装基板)の

2枚基板で構成することにします。

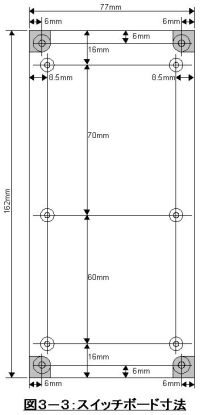

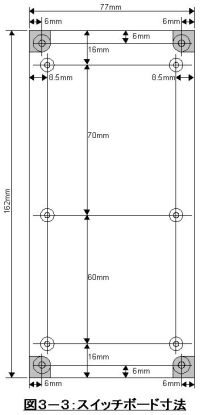

まずはスイッチボードです。ボタンそのものはケース設計にあわせて

配置し、ケース取り付け高さについてはキートップの構造とタクトスイッチの

構造から基板外形は図3-3のようになります。切り替え用のロータリースイッチは

基板に四角い穴を開け、お尻が出るような構造になります。ボタン基板上には

ボタンと表面実装のいくつかの部品(標準ロジックや若干の抵抗、コンデンサ等)を

実装します。また、ボタン基板とケースの間は若干の隙間を開けておき、場合に

よっては後で照明機能(ボタンのライトアップ)が可能な構造にしておきます。

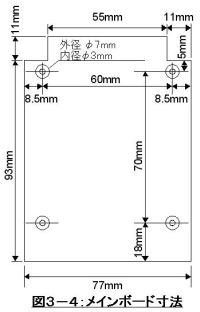

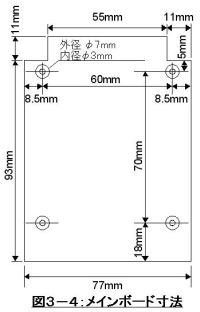

次にメインボードですが、ケース内には電池を置くスペースが必要なので、

そのための場所を確保しておく必要があります。したがって、メインボードは

ケースの半分くらいの大きさになります。リモコン送受信部は前面に配置するので、

電池は後方に置き、USBポートはケース横から出すような構造になります。

メインボード上にはCPU、電源部、赤外線送受信部、USB通信部、ボタン入力部、

リセット等の若干の周辺回路から構成されますが、シンプルな回路構成ですので

基板の大きさとしては十分です。また、スイッチボードとの接続は一度動いてしまえば

2度とはずさないと思いますので、コネクタ等は使用せず、ケーブルを直接半田付け

することにします。基板外形は図3-4のようになります。

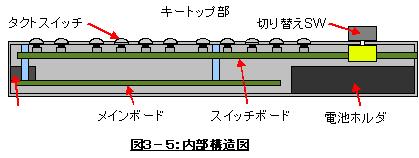

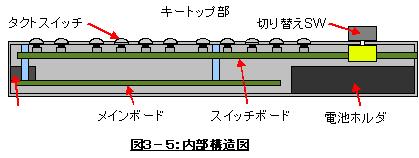

以上のような結果、全体的な内部構造は図3-5のようになります。

上部にタクトスイッチを配置したスイッチボード、下部の前側にCPU等を載せた

メインボード、下部の後ろ側に単3電池ホルダを置きます。メインボードの

最前部には赤外線送受信部を配置します。

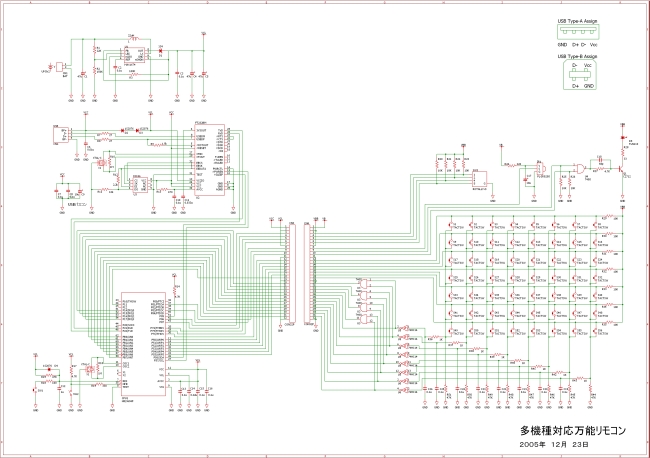

回路構成は、2.3節:システム構成で説明したように、

ボタン入力部、赤外送受信部、CPU、USB、電源部の構成となります。回路図は

1枚にまとめてありますが、図中CN3,CN4,CN5とCN6,CN7,CN8 で分けられている右下の

部分をスイッチボード、それ以外をメインボードに実装します。全体として

プルアップ・プルダウン抵抗は高めの値を使用し、少しでも消費電力を減らすように

してあります。

なお、CN3,CN4,CN5は回路図では便宜上コネクタになっていますが、実装時は

ケーブル直接半田付けで、コネクタは使用しません。

- ボタン入力部

- ボタン数が全部で56個もありますが、部品点数を極力減らし、CPUの機能、性能を

最大限利用することを前提に、今回のボタン入力部はスキャンタイプとします。

7行8列のマトリックス接続として、CPUが直接1行ずつスキャンします。

CN4に接続されているのが行に対応し、CN5に接続されているのが列に対応します。

行を1ラインずつHighにし、その都度列のレベルをモニタすることにより、

どのスイッチが押されたのか判別することができます。実際の入力回路は、

チャタリング防止のため、ローパスフィルタとヒス付インバータ(74HC14)を

組み合わせたものとなっています。また、ボタンのマトリックス回路は

ボタンを押していない静的状態のときにLow、ボタンを押したときにHighに

なるように行の終端は4.7KΩでプルアップし、列は47KΩでプルダウンします。

こうすることによりインバータ(74HC14)の入力端子で、ボタンを押していない

時はLow、ボタンを押したときはHighが入力されることになり、割り込み信号の

生成とボタンのスキャンの両方が可能になります。

割り込み信号は、ボタンを押すことによってCPUをスタンバイモードから

復帰させるためのもので、各列の出力をまとめて生成します。割り込み信号は

2入力ANDゲート(74HC08)で4本にまとめ、H8/3694Fの外部割込み入力IRQ0〜IRQ3

に接続します。割り込み信号として1本にまとめてもいいのですが、部品点数が

増えるので4本バラでCPUに接続します。

機種切り替えについては、16進コードを出すロータリスイッチを接続します。

今回は抵抗内臓タイプのコパル S-5170A を入手したのですが、内臓の抵抗値が

3.3KΩと小さいため、4本の出力線のそれぞれについてLowレベルの時に1mA以上

消費してしまいます。電池駆動のリモコンにとっては非常に大きな消費電流

ですので、ロータリスイッチの電源側はインバータ(74HC04)でドライブする

ことにしました。この構成によりロータリスイッチの状態を読み取る瞬間だけ

1本につき1mA消費するだけで、それ以外の時はインバータの消費電流(数uA)のみ

となり、大幅に消費電流を下げることができます。なお、ロータリスイッチは

機種切り替えスイッチなので、使用用途から言ってもチャタリング等を気に

するようなことはありませんので、スイッチのコード出力をそのままCPUの

I/O端子に接続します。

- 赤外送受信部

- 学習機能や双方向送受信に使えるようにするため、赤外線は送信、受信両方を

持ちます。送信回路は一般的なもので、送信用LEDの波長940nm程度のものを

使用します。LEDはなるべく高効率(低電流)なものを使用します。送信で

使用する38KHzの搬送波はH8のタイマで作成し、搬送波と送信コードの論理籍を

とって LEDに入力します。場合によってはH8で搬送波まで混合(変調)できるかも

しれませんが、その場合は単なるバッファとなります。送信LEDはかなり大きな

電流を必要とするようなので、2SC3325でドライブします。

受信に関しては、赤外線受信モジュールがほとんどの信号処理をやってくれる

のですが、現在簡単に入手できる受信もージュールはほとんどが5Vの電源を必要と

します。今回のリモコン電源は3.3Vなので動作しません。そこで、赤外線受信

モジュールはUSB電源(5V)で駆動し、信号出力は2SC2712によって3.3Vに変換して

CPUのタイマ入力端子に入れてしまいます。受信モジュールに

ついているコンデンサはパスコンです。

- CPU

- CPUはH8/3694Fを使用します。3.3V動作が基本になるため、クロック周波数は

10MHzです。今回、H8/3694F内臓周辺回路のうち、AD変換器、タイマA、

IICバスコントローラ、ウォッチドッグタイマは使用しないので、ソフトウェアで

スリープモードにします。リセット回路、SCI、タイマV、タイマWは使用します。

ボタン信号、切り替え信号は 全てI/Oポートに接続し、対応するポートへのリード

・ライトでボタン状況をモニタできるようにします。また、ソフトウェアは

データ送受信を行うだけであり、非常にコンパクトにできるはずなので、4KByteを

プログラム、28KByteをデータ領域とすることを

目指します。だめなら先頭ベクタを領域を含む29KByteをプログラム、残りの

3KByteをデータ領域とします。

- USBおよび周辺

- PCとの通信はUSB接続とします。

マルチファンコントローラで実績のある

フェアチャイルドのFT232BMを使用してH8/3694Fのシリアル通信をUSBに変換し

ます。ただし、ブートモードでのフラッシュメモリへの書き込みがFT232BM経由

で問題なく動作するかどうかの実績がありませんので、シリアルラインはFT232BM

を経由せずに外部に出せるようにしておきます。

また、USB通信回路の電源はUSBバスパワーを利用し、電池の電力は使いません。

CPUとのインターフェース(シリアルライン)に関してもFT232BM内臓の3.3V電源を

VCCIOに接続して外部電源を使用しません。ただし、USBを接続することによって

CPUをスタンバイモードから解除し、USB電源による学習モードで動作しなければ

なりません。そこで、USB電源の立ち上がりを遅延させる回路を組み込み、オープン

コレクタ出力としてリセットスイッチに接続することにより、USBが接続されたら

リセットが入るようにしました。さらにFT232BMのPOWERENおよびSLEEP端子を

CPUからモニタできるようにして、USB通信のステータスをモニタできるように

しておきます。CPU側からはUSB接続の状態をモニタできるので、USBの接続が

きれたらスタンバイモードに入るようにしておけば、電源スイッチ等の操作や

学習モードの操作等は一切なしでUSBケーブルを接続すれば学習モード、

きれば通常のリモコンモードと自動的に切り替えることができます。

USBのバスパワーは通常のシリコンダイオード(電圧降下が0.7V程度の

一般的なものなら何でも可)を2本直列にしてメインボードの電源に接続します。

ダイオードの電圧降下によって、USBが接続された時は電源が約3.5V程度となって

USBバスパワーで動作し、電池電源はほとんど消費しません。FT232BMの

POWEREN/SLEEP信号モニタとあわせてUSB接続時はフルに学習機能を動作させる

ことができます。

- 電源回路

- リモコンですので、単3電池2個を電源のソースとしなければなりません。しかし

内部はCPUをはじめとするデジタル回路です。そこで、電源回路はマキシムの

昇圧型のDC-DCコンバータ MAX1674 を使用して1.6V〜3Vの電池電圧を3.3Vに

安定化して出力します。ただし、FT232BMおよびUSB周辺回路と赤外線

受信モジュールはUSBバスパワーで直接動作させます。通常、USBのバスパワーを

使用するときには、フェライトビーズ等のフィルタを経由して内部電源と

接続しますが、過去の経験から言って、USBバス側の5Vはほとんど問題ないこと、

今回のリモコンはそんなに外部にノイズを撒き散らすようなものではないこと

等から、USBバスパワーと5V系の電源を直結してしまいました。

リモコン動作していないスタンバイモード時の主なICの消費電流は

表3-1のようになり、ICだけでは26uA、リーク電流等を考慮してもシステム全体で

100uA以下になると思われますので、電池駆動のリモコンとして十分長期間に

わたり使用できるものと思われます。

表3-1:各ICの消費電流(スタンバイモード時)

| 種類 |

型番 |

個数 |

電流/個 |

消費電流 |

| DC-DCコンバータ |

MAX1674 |

1個 |

16uA |

16uA |

| CPU |

H8/3694F |

1個 |

5uA |

5uA |

| 標準ロジックIC |

74HC14 |

3個 |

1uA |

3uA |

| 標準ロジックIC |

74HC08 |

2個 |

1uA |

2uA |

以上で、回路の設計は完了です。全体の回路図は図3-6のようになりました。

ボタンの数は多いのですが、全体としてはシンプルで扱いやすい回路かと思います。

パーツリスト、各種回路図ファイルは→こちらに

なります。

まず、出来上がった回路図に従って、スイッチボード、メインボード基板の

パターンを作成します。基板は基本的に両面基板とし、部品面と半田面を

接続するスルーホールは部品の下を避けて配置します。製品のような小さい

ランドできれいなスルーホールを作成することは不可能ですので、リード線の

切れ端等を利用して半田付けし部品面と半田面を接続します。従ってICの下に

スルーホールを置くことは不可能です。また、裏と表のパターン位置のずれも

あるのでランドは大きくします。GNDやVCCの電源はベタのパターンを多くし、

エッチングで除去される銅の量を少なくしておきます。(少量のエッチング液

でも確実にきれいに仕上がるように。。。)また、電源ベタのパターンを

多くすることは、両面基板では耐ノイズ性等で非常に有効だそうです。

まず、出来上がった回路図に従って、スイッチボード、メインボード基板の

パターンを作成します。基板は基本的に両面基板とし、部品面と半田面を

接続するスルーホールは部品の下を避けて配置します。製品のような小さい

ランドできれいなスルーホールを作成することは不可能ですので、リード線の

切れ端等を利用して半田付けし部品面と半田面を接続します。従ってICの下に

スルーホールを置くことは不可能です。また、裏と表のパターン位置のずれも

あるのでランドは大きくします。GNDやVCCの電源はベタのパターンを多くし、

エッチングで除去される銅の量を少なくしておきます。(少量のエッチング液

でも確実にきれいに仕上がるように。。。)また、電源ベタのパターンを

多くすることは、両面基板では耐ノイズ性等で非常に有効だそうです。

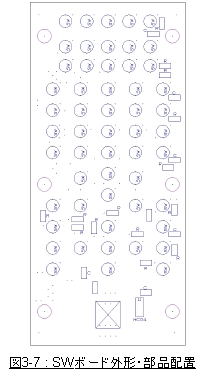

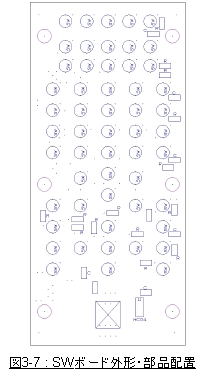

スイッチボードは図3-7のような外形の中に、タクトスイッチ54個、

16進コードロータリスイッチ1個、プルアップ・プルダウン抵抗および

論理ゲート(74HC04)を配置します。スイッチの行と列の対応は、上から順番に

8個、7個、8個、7個、8個、8個、8個にグループ分けし、それぞれ各行とします。

各行のスイッチを縦に接続して列とします。機種切り替え用の

ロータリースイッチは普通に実装するのと、角穴をあけておしりをだすのと両方

できるようにパターンを作っておき、ケースへの取り付けに合わせてどのように

実装するかを後で決めます。全体としてはかなり簡単なパターンに

なりました。スイッチボードのパターンが出来上がったら必ず一度ケースの

詳細寸法図と一緒に原寸大で印刷し、両者の位置関係が一致していることを

確認します。

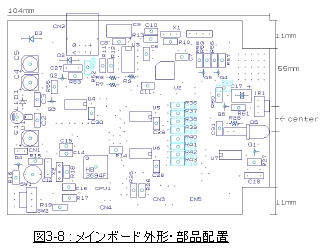

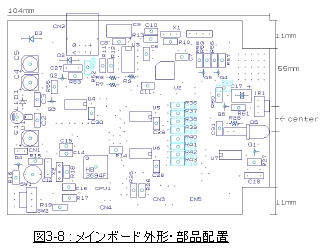

メインボードはCPUを中心にリモコンスイッチ以外の全ての部品を実装します。

外形は図3-8のようになります。電源部、USB部、CPUと周辺、入力回路、

送受信部等ブロック毎にまとめて配置します。赤外線送受信部はケースの前面に

なるように配置し、LEDと送受信モジュールはケースの加工がし易いように、

中心位置でちょうど10mm離して配置します。SW1とSW2はリセットボタンおよび

ブートモード切替えスイッチです。なお、今回はブートモードでもUSBから

書き換えることを前提にしていますので、RS232Cドライバは載せていません。

万が一の時に備えてSCI信号を取り出せるようにしておくだけです。

メインボードのパターン設計が完了したら、再度よく回路図と一致しているか

確認しておきます。また、ねじ穴の位置についても、ケースおよびスイッチボード

と一致していることを確認します。

4.製作

- キートップの作成

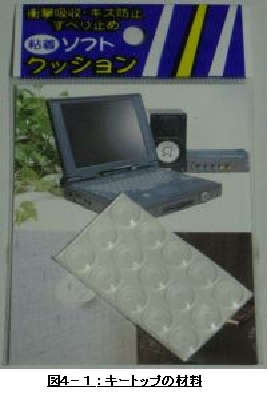

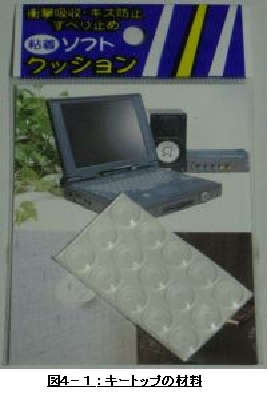

まず最初にリモコンのボタンを作成します。リモコンのボタンは通常

ウレタンのような素材でできており、ボタンには数字や文字が印刷

されていて、一目で何のボタンかわかるようになっています。このようなことは

自作ではなかなかで来ません。そこで今回はいろいろと検討し、アイデアを

しぼった結果、ノートPCの底に貼るウレタン性の衝撃吸収材を使うと非常に

素晴らしいキートップができることがわかりました。図4-1のように

直径8.5mm、高さ(一番厚いところ)2.2mmで透明であり、シールになっているものが

DIY店に売っていると思いますが、これを使います。

まず最初にリモコンのボタンを作成します。リモコンのボタンは通常

ウレタンのような素材でできており、ボタンには数字や文字が印刷

されていて、一目で何のボタンかわかるようになっています。このようなことは

自作ではなかなかで来ません。そこで今回はいろいろと検討し、アイデアを

しぼった結果、ノートPCの底に貼るウレタン性の衝撃吸収材を使うと非常に

素晴らしいキートップができることがわかりました。図4-1のように

直径8.5mm、高さ(一番厚いところ)2.2mmで透明であり、シールになっているものが

DIY店に売っていると思いますが、これを使います。

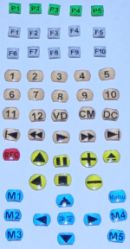

OHPシートにキートップをデザインしたもの(図4-2)

を印刷し、図4-3のように購入した透明の衝撃吸収剤を貼り付けます。その後、

カッターやはさみを使って一つ一つ必要な大きさ・形に切り出していきます。

OHPに印刷された線に沿って丁寧に切ってください。全部切り出したら図4-4の

ようになります。印刷面がOHPシートと衝撃吸収剤の間になるので、いくら使っても

磨り減って印刷が消えるということがありません。その上、OHPシートですので、

色付透明状態になり、リモコンケース内部に光源を置けば、カラーでライトアップ

可能な美しいキートップとなります。

衝撃吸収材の厚さが2.2mm、スイッチのキーストロークが1.3mmなので、

厚さとしては問題ないはずなのですが、ケースと現物合わせをしてみると

ボタンの厚さが不足しています。そこで、はさみで簡単に切ることができる

1mm厚程度の透明塩ビシートをスイッチの形に切ってはりつけ、厚さを稼ぎます。

ボタンの厚さが稼げれば、よりライトアップもしやすくなります。

作成したキートップは最後に使うので、なくさないようにとっておきます。

→OHPシートpdf

図4-2:キートップ用シート

|

図4-3:吸収剤を貼り付けたシート

|

図4-4:できあがったキートップ

|

- ケースの加工

ケースの加工はリモコンのキーが入る穴あけがほとんどです。

ケース加工図面(原寸大)を

こちらからダウンロードしてOHPシート等に印刷し、

ケース表面のくぼみにちょうど収まる大きさに切ってケースに貼り付けます。

ケース加工図面の一番内側の大きな四角がケース表面のくぼみにぴったり

一致するはずです。ずれないようにセロテープなどで周囲をぐるっと

はってしまいます。

ケースの加工はリモコンのキーが入る穴あけがほとんどです。

ケース加工図面(原寸大)を

こちらからダウンロードしてOHPシート等に印刷し、

ケース表面のくぼみにちょうど収まる大きさに切ってケースに貼り付けます。

ケース加工図面の一番内側の大きな四角がケース表面のくぼみにぴったり

一致するはずです。ずれないようにセロテープなどで周囲をぐるっと

はってしまいます。

次に、十字になっている穴の中心にきり等でしるしをつけ、ドリルで穴を

開けます。穴のしるしはきりを使用して丁寧に行ってください。ポンチ等で

打ち込むとケースが割れてしまう可能性があります。穴あけは、最初は

1mm程度の小さな穴を開け、4〜5mm程度まで徐々に広げていきます。

穴あけが終わったら、張り付けたシートを一度はずします。新しくOHPシートに

同じものを印刷し、今度はカッターで印刷したOHPシートのボタンの部分を丁寧に

切り抜きます。切り抜いたOHPシートを再びケースに張り付け、穴の形状が

ぴったりになるようにやすりで削ります。

その穴も単純な丸穴ではなく、四角や円の上下を切ったような形ですので、

やすりがけの量が半端じゃありません。かなり大変ですが、あせらずゆっくりと

行いましょう。図4-6が加工を完了した写真です。

キートップの加工が完了すれば、ケースの加工はほとんど終わりです。

赤外線送受後部は現物合わせが必要なので、基板を製作するまで加工しません。

(後で加工します)。

基板加工

パターンが出来上がったら基板を製作します。エッチング完了までは基板を

切り離さずに1枚で作業を行います。両面基板の感光・エッチング方法

についてはインターネットでもさまざまな情報があると思いますので、

サーチエンジン等で検索して、やりやすい方法で行ってください。

特に注意しておきたいことは以下の2点です。

パターンが出来上がったら基板を製作します。エッチング完了までは基板を

切り離さずに1枚で作業を行います。両面基板の感光・エッチング方法

についてはインターネットでもさまざまな情報があると思いますので、

サーチエンジン等で検索して、やりやすい方法で行ってください。

特に注意しておきたいことは以下の2点です。

- 露光時間はたっぷりとったほうがきれいに出来上がる。感光剤はかなり

エッチング液に強いので、多少薄くなってもまったく問題なし。それよりも

0.5mmピッチのパターンがはっきりくっきり浮き出ていることが重要。

- 露光は専用の器具を使用したほうがよい。蛍光灯は使用しない。

(0.5mmピッチがあるので蛍光灯では失敗する可能性が非常に高い)

エッチングが完了したら、保護用として感光剤を落とさずに基板を加工します。

まずは穴あけを行います。これが結構大変で、意外に穴の数が多いのにびっくり

します。。。通常の部品の穴は0.6mm〜0.8mm、スルーホール用の穴は0.6mmで

あけます。大きな穴を必要とする部品やねじ用の穴もそれに合わせてあけます。

全ての穴あけが終了し、バリも一通り取ったら基板をそれぞれ必要な大きさ、

形に切ります。基板用カッターで傷をつけて折るのが一般的ですが、

今回のボードはいびつな形になるので、一部、金のこで切るかやすりで削り落とす

必要があります。基板を必要な大きさ、形に切ったら必ず周囲(端)をやすりがけして

きれいにしておいてください。

基板の加工が完了したらここで初めて感光剤を落とします。薬局で売っている

消毒用アルコール(メチルアルコール)でふき取るときれいに落とせます。

一通りアルコールで感光剤をふき取ったら水洗いしながら

金だわし(目の細かいもの)で磨きます。最後にフラックスを塗って完成です。

フラックスはさび止め効果もあるので、スプレーでも塗布剤でもかまいませんが、

必ず塗っておきましょう。レジスト剤を塗布してもいいですが、今回は使用しません。

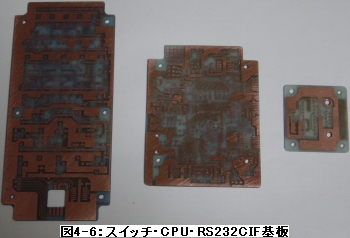

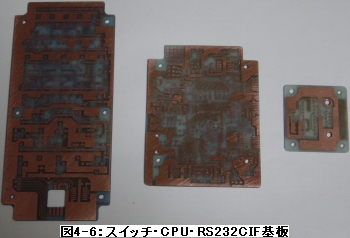

完成した基板は図4-6のようになります。

スイッチボードの製作

基板が出来上がったら部品を実装します。まず、一番実装が面倒な

スイッチボードから実装していきます。

基板が出来上がったら部品を実装します。まず、一番実装が面倒な

スイッチボードから実装していきます。

- 最初にスルーホールから仕上げていきます。スルーホールはφ0.6mmの

穴なので、細い径の抵抗やコンデンサの足の切れ端を利用して半田付けします。

次に抵抗、コンデンサ、ロジックIC(74HC04)の表面実装部品をつけます。

スイッチボードは実装密度も高くないので、特に問題なく実装できると

思います。

- 次にスイッチを実装します。図4-7のように、3mm厚のアクリル板を細く切り、

それをスペーサとしてアロンアルファ等の瞬間接着剤でスイッチの下に接着し、

その上にタクトスイッチをつけます。基板とケースの穴との位置関係は

どうしても多少のずれが発生するので、一つ一つ位置関係を調整しながら

丁寧に取り付けます。また、タクトスイッチは斜めにならないように注意して

ください。斜めについてしまうと、リモコンボタンを斜めに押すことになって

しまうので、使いにくいものになってしまいます。

- スイッチを全て取り付けたら、基板全体を白く塗ります。そのままだと暗い

色が基調になってしまうので、バックライトを使用するときに光の効率が

悪くなってしまいます。全体を真っ白にしてしまいます。白の油性マジックでも

白の塗料でもかまいません。とにかくなるべく白くします。なお、スイッチの

稼動部分は色を塗らないよう注意します。稼動部分に塗料がついてしまうと、

ボタンを押したときに引っかかって戻らなくなってしまいます。

これで、スイッチボードが出来上がりました。図4-8のように白い基板になります。

これをケースに取り付け、ケースの表側から4.1項で作成したキートップを

接着していきます。固まったら透明になる接着剤を使ってください。ただし、

瞬間接着剤は位置の微調整ができないので、あまりお勧めしません。出来上がりは

図4-9のようになります。リモコンって感じがすると思います。接着剤が乾いたら

ボードはケースからはずしておきます。

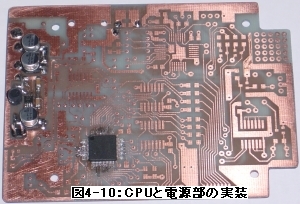

CPUボード・RS-232Cインターフェースボードの製作

CPUボード・RS-232Cインターフェースボードの製作

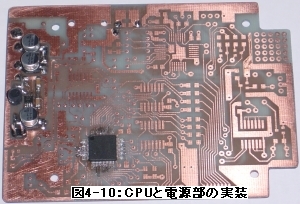

次にマザーボードを製作します。細かい部品もあるので、小型の半田ごてを

使用し、注意して丁寧に実装していきます。

- まず、まっさらな状態でCPUを取り付けます。最初に消毒用アルコール

(エチルアルコール)でCPUの端子を拭いて汚れを落とします。次に

パッド部に半田をつけます(半田クリームを塗った感じで)。

その上にCPUを載せ、後は半田そのものは使わずにこてだけでCPUの端子を

つけていきます。0.5mmピッチですので、20W程度の極細の小手先の半田ごてと、

φ0.3mm程度の極細の半田を使用しましょう。CPUの半田付けに失敗すると後が

ありませんので。

- CPUを取り付けたら、電源部を実装します。スルーホールは部品の足等を

利用して部品面・半田面を接続します。スルーホールも部品も電源部のみ

実装し、CPUに電源が入らないようにします。実装が完了したらこの時点で

電池を接続し、500Ω程度の抵抗を負荷として仮接続し、3.3Vが出ているか

確認します。3.3Vが出ていなかったらどこかにミスがあるので修正しましょう。

この時点で確実に3.3Vが出ていることを確認します。

- 仮止めした抵抗、電池をはずし、残りの部品を実装します。スルーホール、

表面実装部品、リード部品、コネクタの順に背の低いものから高いものへと

実装していきます。

- 最後にRS-232Cインターフェースボードを作成します。

RS-232Cインターフェースボードはプログラムのダウンロード時のみに

使用するものなので、別基板としました。こちらは普通に部品を半田付けすれば

終了です。特にケースもありません。

これでスイッチボード、CPUボードの製作が完了です。ケースはUSBコネクタや

赤外線送受光部の加工をしてしまいます。全ての加工が完了したら基板をケースに

ねじ止めします。

これで基本的なハードウェアの製作は完了です(図4-12)。

5.制御ソフトウェア

6.コントロールソフト

|

オリジナルリモコンを作る時に一番大きな問題がケースです。量産品の

ように型を作って好きな形にできればいいのですが、それは無理というもの。

しかし軽くて使いやすいというやはりプラスチックケースになりますが、

プラスチックケースは種類も数もメーカーも少なく、リモコンに適した

ケースとなるとさらに絞られてしまいます。結局タカチの製品の中から選ぶしか

ありませんでした。

オリジナルリモコンを作る時に一番大きな問題がケースです。量産品の

ように型を作って好きな形にできればいいのですが、それは無理というもの。

しかし軽くて使いやすいというやはりプラスチックケースになりますが、

プラスチックケースは種類も数もメーカーも少なく、リモコンに適した

ケースとなるとさらに絞られてしまいます。結局タカチの製品の中から選ぶしか

ありませんでした。 概観がほぼ固まったので全体のシステム構成を検討します。今回のリモコンの

概要使用は以下のようになります。

概観がほぼ固まったので全体のシステム構成を検討します。今回のリモコンの

概要使用は以下のようになります。

ケースはタカチのHR-170B/Gを使用します。外形寸法は 170mm(D)×85mm(W)×35(H)

ですので、これに各ボタンおよびロータリースイッチを並べた全体的な様子は

図2-1になります。これを正確な原寸大寸法図に直したものを図3-1に示します。

2.2節でも説明したとおり、リモコンとしてはかなり大きいですが、たくさんの

リモコンを一つにまとめることができるので、許される範囲内かと思います。

ケースはタカチのHR-170B/Gを使用します。外形寸法は 170mm(D)×85mm(W)×35(H)

ですので、これに各ボタンおよびロータリースイッチを並べた全体的な様子は

図2-1になります。これを正確な原寸大寸法図に直したものを図3-1に示します。

2.2節でも説明したとおり、リモコンとしてはかなり大きいですが、たくさんの

リモコンを一つにまとめることができるので、許される範囲内かと思います。

今回はキートップ優先(ケースデザイン優先)なので、回路設計よりも先に内部の

構造設計をします。キートップの配置と構造については3.1節の通りなのですが、

ボタンや切り替えスイッチがケース上部全面に渡って配置されることになります。

全ての部品を表面実装の小型品で作れば1枚基板に収まると思われますが、

自作品でもあり、メーカーに作ってもらうようなスルーホールもできないので、

スイッチボード(ボタン実装基板)とメインボード(CPU実装基板)の

2枚基板で構成することにします。

今回はキートップ優先(ケースデザイン優先)なので、回路設計よりも先に内部の

構造設計をします。キートップの配置と構造については3.1節の通りなのですが、

ボタンや切り替えスイッチがケース上部全面に渡って配置されることになります。

全ての部品を表面実装の小型品で作れば1枚基板に収まると思われますが、

自作品でもあり、メーカーに作ってもらうようなスルーホールもできないので、

スイッチボード(ボタン実装基板)とメインボード(CPU実装基板)の

2枚基板で構成することにします。

まず、出来上がった回路図に従って、スイッチボード、メインボード基板の

パターンを作成します。基板は基本的に両面基板とし、部品面と半田面を

接続するスルーホールは部品の下を避けて配置します。製品のような小さい

ランドできれいなスルーホールを作成することは不可能ですので、リード線の

切れ端等を利用して半田付けし部品面と半田面を接続します。従ってICの下に

スルーホールを置くことは不可能です。また、裏と表のパターン位置のずれも

あるのでランドは大きくします。GNDやVCCの電源はベタのパターンを多くし、

エッチングで除去される銅の量を少なくしておきます。(少量のエッチング液

でも確実にきれいに仕上がるように。。。)また、電源ベタのパターンを

多くすることは、両面基板では耐ノイズ性等で非常に有効だそうです。

まず、出来上がった回路図に従って、スイッチボード、メインボード基板の

パターンを作成します。基板は基本的に両面基板とし、部品面と半田面を

接続するスルーホールは部品の下を避けて配置します。製品のような小さい

ランドできれいなスルーホールを作成することは不可能ですので、リード線の

切れ端等を利用して半田付けし部品面と半田面を接続します。従ってICの下に

スルーホールを置くことは不可能です。また、裏と表のパターン位置のずれも

あるのでランドは大きくします。GNDやVCCの電源はベタのパターンを多くし、

エッチングで除去される銅の量を少なくしておきます。(少量のエッチング液

でも確実にきれいに仕上がるように。。。)また、電源ベタのパターンを

多くすることは、両面基板では耐ノイズ性等で非常に有効だそうです。

パターンが出来上がったら基板を製作します。エッチング完了までは基板を

切り離さずに1枚で作業を行います。両面基板の感光・エッチング方法

についてはインターネットでもさまざまな情報があると思いますので、

サーチエンジン等で検索して、やりやすい方法で行ってください。

特に注意しておきたいことは以下の2点です。

パターンが出来上がったら基板を製作します。エッチング完了までは基板を

切り離さずに1枚で作業を行います。両面基板の感光・エッチング方法

についてはインターネットでもさまざまな情報があると思いますので、

サーチエンジン等で検索して、やりやすい方法で行ってください。

特に注意しておきたいことは以下の2点です。

基板が出来上がったら部品を実装します。まず、一番実装が面倒な

スイッチボードから実装していきます。

基板が出来上がったら部品を実装します。まず、一番実装が面倒な

スイッチボードから実装していきます。

CPUボード・RS-232Cインターフェースボードの製作

CPUボード・RS-232Cインターフェースボードの製作

まず最初にリモコンのボタンを作成します。リモコンのボタンは通常

ウレタンのような素材でできており、ボタンには数字や文字が印刷

されていて、一目で何のボタンかわかるようになっています。このようなことは

自作ではなかなかで来ません。そこで今回はいろいろと検討し、アイデアを

しぼった結果、ノートPCの底に貼るウレタン性の衝撃吸収材を使うと非常に

素晴らしいキートップができることがわかりました。図4-1のように

直径8.5mm、高さ(一番厚いところ)2.2mmで透明であり、シールになっているものが

DIY店に売っていると思いますが、これを使います。

まず最初にリモコンのボタンを作成します。リモコンのボタンは通常

ウレタンのような素材でできており、ボタンには数字や文字が印刷

されていて、一目で何のボタンかわかるようになっています。このようなことは

自作ではなかなかで来ません。そこで今回はいろいろと検討し、アイデアを

しぼった結果、ノートPCの底に貼るウレタン性の衝撃吸収材を使うと非常に

素晴らしいキートップができることがわかりました。図4-1のように

直径8.5mm、高さ(一番厚いところ)2.2mmで透明であり、シールになっているものが

DIY店に売っていると思いますが、これを使います。

ケースの加工はリモコンのキーが入る穴あけがほとんどです。

ケースの加工はリモコンのキーが入る穴あけがほとんどです。