17.10.16

*この物語はフィクションです。登場する人物や団体は実在するものと一切関係ありません。

但し引用文献や書籍名はすべて実在のものです。民明書房からの引用はありません。

工学には、理論からアプローチする理論工学と、経験を積み重ねる経験工学がある。まあ当たり前のことだ。どちらが有用かと言えば当然どちらも重要だ。ただ即物的なこととか技能的なことになると、経験知のほうが手っ取り早いことはある。しかし理屈を知らないとまったくだめということもある。私の経験でそんなことがあった。

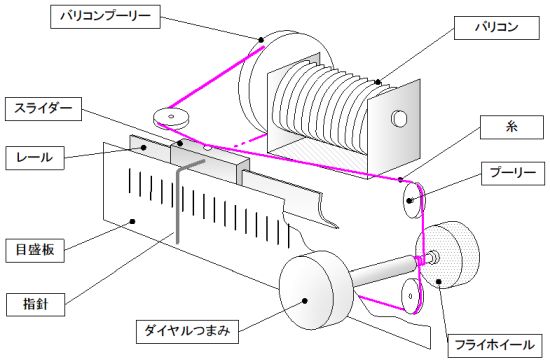

はるか昔、1970年の頃、60歳以上の人なら覚えているだろうが、昔のラジオの選曲する仕組みは、バリコン、目盛り板の前を移動する指針、それらをつなぐ糸、そして糸を動かすつまみで構成されていた。もちろんラジオだけでなく、なにものかを手動で調整する機構がある機器は糸とプーリーの機構を持つことが多かった。

当時超高級の計測器を作っていたブリュエル・ケアー社の計測器の目盛り機構がどうなっているのかとばらしてみたら、ラジオと同じく糸とプーリーだったのには驚いた。高級品と言えど、その時代の技術的制約を逃れることはできないのだ。

LEDも液晶もない時代、表示板が大きいとか電子部品と表示部が離れていると、レバーや歯車を使えばおおごとになるが、糸掛け機構は手軽にそれができる。

|

目盛り板はアクリル製で後ろから照明ランプで照らして豪華に見せた。 目盛り板の照明のムラをなくすため8V0.3Aのランプを5・6個付けていたから、それだけで10数Wの熱を発生した。昔のラジオは電熱器のようなものだ。 |

つまみを回すと軸に巻かれた糸と共に指針が動きバリコンが回転するのだが、プーリーが多数ありその転がり抵抗が大きく、指針の動きのフィーリングは悪かった。なんとかフィーリングを良くしようと、フライホイールを大きくしたり、プーリーとシャフトの寸法精度を上げたり、レールの摩擦を減らしたりしたが一向によくならない。

そんなとき大学出の新人がひとめ見てすぐに対策した。

と、ここまでで解答が分かったらすごい。あなたは学がある。

彼のとった方法は、プーリーの径を大きくし、プーリーとシャフトのガタを極端に大きくした。それこそ1ミリほどの隙間にした。

その結果、プーリーは回転するときガタガタと揺れたが、つまみを回したときのフィーリングは格段に良くなった。なぜかはもうお分かりでしょう。

それをみて自分には思いつかないなあ〜と愕然とした。さすが学のある奴は違うと思った。いや学のあるなしというより、考えるか考えないかの違いかもしれない。

理論・理屈を知ることは自分の考えや経験だけでなく大きな力になる。おおいに理論を活用すべきだ。そして多くの場合、理論的アプローチであっても、中学や高校の知識で間に合う。こんな機構(?)を改善するのに微分方程式など不要だ。必要なのはモーメントのかけ算だけだ。

どんな分野でも理論的アプローチに難しいことを理解することはない。統計的品質管理などというが、私の経験では、抜取数を決めるとか、工作方法を変えた結果の差の検定をするときくらいしか統計の本を開いた記憶はない。公式を覚えるなんて無理です。こんなときはこんな方法を使うということさえ頭に残っていればいい。

それと話は違いますが品質管理というのは、各種条件整備があってのことというのは身を持って体験してきた。管理するための管理指標を考えても、それを測定する手段がないと統計をとりようがない。直接測定できなければ代用特性で我慢するしかない。また計算手段がなければ統計以前だ。1970年頃、まだ電卓が現れないとき、10インチ計算尺では有効数字が3桁でどうしようもなかった。シンプレックスタブローなんて理屈より計算の手間が大変だった。

驚くかもしれないが、当時現場で三角関数の計算が必要なときは現場作業者が三角関数の数表で数値を求めて、その対数を対数表から求めソロバンで計算した。この方法なら6桁の数値が得られた。

今時「対数表」など売っているのだろうか? 調べたらアマゾンで取り扱っていた。しかも安い! 三角関数の数表はアマゾンでも扱っていなかった |

そういう環境ではあまり難しい計算はさせられないし実際にできない。1970年代後半、NCプログラムを手計算で作成していた時代、関数電卓は必需品だったが、計算するたびに紙に書き写した。それをペーパーメモリーと呼んでいた。メモリー付き電卓もあったが、高くて買えなかった。

なにごとも製品も作業もその時代で手に入るツールで制約されてしまう。

砲兵工廠での月例の講義はずっと継続している。だんだんと測定器とか計算尺などの条件が整ってきたので、伊丹はすこしずつ品質管理の教育に取り掛かっている。 受講者は藤田中尉を始めとする砲兵工廠の人、海軍工廠からの聴講者、皇国大学の先生、それに近隣の民間会社の技術者など合わせて40人弱である。受講者は増えたり減ったりしたが残った人はみな真剣だ。ここで聞いたことを実践すると能率向上、品質向上することは実証済みである。 | |

「もう何か月か前になりますが、皆さんのお仕事を聞いたことがありました。由比上等兵殿は悪いものを受け入れないこと、黒田軍曹殿は不良をなくすように指導をすること、藤田中尉殿は良いものができるように工程を考えることと回答されたと記憶しています。 どれが正しいとか上下関係があるわけではありません。すべてが重要です。業者から納入された品物に不良品が混じっているときは、とにかく不良品を取り除かなければなりません。しかしある程度安定しているなら、業者が不良を作らないように指導する余裕ができるでしょう。そしてこれから生産に入るなら、その品物をどのような工作法でどのような管理で作れば不良が出ないのかを考えることができるでしょう。 ここでは由比上等兵殿のされていることを検査、軍曹殿のされていることを品質管理、中尉殿のされていることを品質保証と呼ぶことにしましょう | |

「検査は分かりますが、品質管理と品質保証の違いが分かりません」

| |

「まああまり気にすることはありません。これらの言葉は全く異なったことを意味するのではなく、連続しているものを区切ったようなもので、その違いを議論することにあまり意味がないかもしれません」

| |

「伊丹さんの言葉を聞くとますますわけがわからなくなります」

| |

「すみません。製造業、つまり我々の仕事においてレベルが低いときは良否を分けることが必要でそういう状況においては検査は必須であるということ、それはいいですね? だんだんと製造の質が向上して来れば不良は減ります。今の砲兵工廠はこの段階に至ったと思います。そうなると検査はもちろん必要ですが、少し余裕がありますから今よりも品質を上げるために活動することができるようになります。これが品質管理でしょう。 もし製造に入る前に製造方法、作業者の教育訓練、工作機械の維持点検、計測器の校正方法、検査方法などをじっくりと考えれば、生産に入ってからの不良品を少なくすることができるでしょう。そういうことを品質計画といい、その品質計画を実行することを品質保証と言います。すべてを同時に進めるのが理想です。しかしレベルの低いときは高度な段階に取り組む余裕がないということです」 | |

「ああ、伊丹さんのおっしゃることが分かりました。つまり1年前は我々は検査に追われていたけれど、今は不良も減ってきて余裕ができたからもう一歩進んだ努力せよということですね。とはいえ不良が減ったのは改善をしたからであって、不良が減ったから改善ができるというのは卵が先か鶏が先かというような話ですな」

| |

「確かにそれが現実でしょう。甲が変われば乙が変わり、乙が変われば甲が変わる。では今日は品質管理とはどんなことかを考えましょう」

| |

「品質管理には基本的な方法があって、それに沿って行えばよいと理解してよろしいですか?」

| |

「まあそういうことですね」

| |

「それじゃその極意を教えてください」

| |

「過去からいろいろな人がいろいろな方法を唱えてきました。そうったもののうち簡単で役に立つ方法をまとめて品質七つ道具と呼んでいます まずは定常的に製品の重要な特性を監視し記録することが重要です」 | |

「重要な特性とは何ですか?」

| |

「その製品によって違います。ある部品はその一部の寸法だったり、ある面の仕上げであったり、篏合具合だったりするでしょう」

| |

「すると製品または部品の用途とか役割を知らないと、なにが重要特性かわかりませんね」

| |

「もちろんです。ただそれが明白であるときと、明示されていないときがあります。自分が組み立てまでするとか、組み合わさる部品が示されている場合は当然分かります。しかしその部品がその後どのように使われるかわかりませんと重要な特性がわかりません。 本来なら生産に入る前に、この部品はどこが重要だ、どんな管理をするのかということをはっきりさせなければなりません。先ほどの品質計画になりますね」 | |

「なるほど、言い換えると生産導入前に良品を作るにはどうするのかを事細かく計画することが必要になる。しかしその前に部品や製品の使われ方を理解しなければならない」

| |

「そうです。そういう品質計画を図表にするとか、工程ごとに何を管理するかをはっきりさせることです」

| |

「先ほどは品物の重要な特性とおっしゃいましたが、工程ごとに管理するとは?」

| |

「ひとつの部品を完成させるにはいくつかの工程を経ることになります。それぞれの工程で管理すべき重要な特性をはっきりさせることが必要です」

| |

「おっしゃることはわかりました。しかしそれはまたすごく複雑で多岐にわたりますね」

| |

「私は思うのですが、製造した結果どうするのかと考えるのではなく、製造する前にどうするかを考えるべきでしょう。不良が出たら選別して廃棄するとか、出た不良を手直しするということよりも、不良が出ないように手を打つほうが安くつくのではないかということです」

| |

「すまん、品質計画とは具体的にどんな形になるのかな?」

| |

「形態としては図表にしてもよろしいでしょうし、文章でもよろしいと思います。守備範囲としては全工程まとめることが良いのか、細分して作成することが良いのか、品物の複雑さによるでしょう。 小銃を作るための品質計画と、軍艦を作る品質計画が同じであるはずがありません」 | |

「軍艦を作る品質計画というものがイメージできない。あまりにも大きすぎて」

| |

「分かります。品質計画だけでなく工程管理をどうするかという問題もあるでしょう。あまりにも規模が大きくて管理しようがないのではありませんか?」

| |

「その通りだ。どうしたものかと」

| |

「実際問題として軍艦の工程に従っていくつかに分け、小割したものについて日程計画と品質計画を吟味するしかないのではないですかね」

| |

「進捗をどんな指標で管理すればよいのだろう?」

| |

「私はまったくの素人ですから思い付きで申しますが、溶接長さとリベットの数かと思います | |

「簡潔な回答ありがとう、参考にしたい」

| |

伊丹はとりあえず管理図について話す。目標値を定めその上側下側に管理限界を引く。管理限界を超えたら手を打つ。管理限界を超えずとも増加傾向あるいは減少傾向が継続したら原因を調査する。 | |

「これは製品の特性を測定できなければ作成できないということですか?」

| |

「いや、数字であることは必要だろうけど、寸法とかでなくてもいいんじゃないかな。例えば不良個数を取れば不良率が管理限界内であれば管理下にあると見てよいのではないか」

| |

「そうですね。必ずしも特性そのものでなく個数でもよいわけです。ただその前になんのために作るのかということをはっきりさせておかなければなりませんね。 つまり個数の場合、問題が起きたとは分かりますが内容が分かりません。手を打つためには内容が分からないと・・」 | |

「なるほど・・・・しかし日々データを取って記録するのも大変だな」

| |

「もちろん何事も投資対効果です。ですからすべての指標を把握しなければならないわけではなく、重要な特性だけということになるでしょう。言い換えれば日々把握することが必要なものだけということです」

| |

「伊丹さんが投資対効果とおっしゃるけど、どのように費用計算するのでしょう?」

| |

「ここで品質コストという考えを取り入れます。この場合でしたら日々数値を把握して記録する手間と、それによる改善効果を金額にして比較することですね」

| |

「うーん、話は分かるけど管理図を作って品質があがるのかな?」

| |

「確かに管理図だけでは品質が上がらないかもしれません。だけど品質管理とか品質保証としてさまざまな活動をすれば間違いなく品質は上がります。 そのときの費用対効果ですね。品質コストには失敗コスト、予防コスト、評価コストに分ける人もいますし、失敗コストと予防コストに分ける人もいます。失敗コストとは不良が出たときの損出、廃棄費用とか手直し費用、場合によっては現地に行って手直しする費用もあるかもしれません」 | |

「具体的には?」

| |

「不発弾の割合とそれによる損害を失敗コストとすると、不発弾をなくすわけにはいかないでしょうから、まあ不発弾を減らす費用が予防コストになります。 予防コストが失敗コストより安ければ不発弾を減らす努力をして、そうでなければ不発弾が混ざるのを諦めることになります」 | |

「もし武器弾薬に不良があれば、人命や作戦の勝敗に関わる問題になる。お金に換算できるとは思えない」

| |

「そこは人命をいかにお金に換算するかということになります。冷酷かと思いますが、戦死者への特別賜金、死亡賜金、見舞金、遺族年金、新兵の補充や教育の費用などは計算できるでしょう。 作戦レベルになると、わかりません。高度な判断が必要になるでしょう。 予防とは検査をする費用、計測器を管理する費用、職工を教育訓練する費用などが考えられます。」 | |

「概念としては分かるが、計算して赤字・黒字と出せるようには思えんな」

| |

「すみません、今までの話を取り消して先ほどの管理図のことに戻します。あまり大きな話になってしまいました。仮定の話とか、私も知らないことを議論しても建設的ではありません。 まずはやってみるということで、みなさんそれぞれ自分の職務において管理図を使ってみてください。 例えば由比上等兵殿は受入検査での不良率を、毎日グラフにしてみることです」 | |

「ええとそれは甲社、乙社、丙社というふうにするわけですか?」

| |

「そうですね、会社によって不良率が違いますから。具体的には甲社は少し不良率が高くても安定しているかもしれない。乙社は不良率は低いけど動きが激しいかもしれない」

| |

「そういったことが分かればどうなりますか?」

| |

「まず不良率が高ければ、中身を見てひとつずつ対策していくことになるだろう。 もし不良率が上下しているなら、高くなったときはどんな問題が起きたのか、そのときの製造条件はどうだったのかということを追い詰めていくことになる」 | |

「軍曹殿は私が言おうとしていることを、過去から肌で感じて実行していたわけですね」

| |

「まあ、日常仕事をしていれば必然的にそうなります」

| |

「日々の動きを見ているとそういう感覚が身に付くと思います。ただ日々の動きと言ってもなかなか体感することは難しい。グラフにすると目で見て分かりますから、毎日取り扱っていなくても変化がないかおかしいかが気が付きます」

| |

「軍曹殿、製造条件を追いかけるとおっしゃいましたが、製造条件とは何ですか?」

| |

「そりゃ5Mというものだろう。だいぶ前にに伊丹さんが教えてくれた。 ええと、機械とか道具、方法、材料、測定方法とか管理方法とおっしゃってましたね」 | |

「そうです。軍曹殿はそういうことを日常監視しているのですか?」

| |

「もちろんです。不良を減らそうとすると必然的にそういうことをするようになります 伊丹さんが言ったでしょう。私がしていることは品質管理だって」 |

正直言って私はQC七つ道具というものに対していい印象はない。いや嫌いだと言うのが正しい。私の20歳から40歳(1969〜1989)くらいまで小集団活動は最盛期だった。私は初めは一メンバーとして活動し、やがてリーダーになり、しまいには管理者として活動を指導するようになった。

なことあるかよ💢 |

そういう基準で頭角を現した人が管理者になったり現場の中核になっても、職場が会社が良くなるはずがない。そして面白いことに1990年代になってISO認証が盛んになると、小集団上がりの人間が認証活動を仕切ったものだから、ISOとは全員参加、ISOとはやる気だ!となり、本当の品質計画とか品質保証の実現から離れて行ってしまったのではないか。

まあ今となっては小集団活動へのレイクエム、ISO認証への挽歌である。個人的にはそういった集団ヒステリーに感染しなかったこと、小集団活動をてこにして成り上がらなかった自分を誉めてやりたい。

| <<前の話 | 次の話>> | 目次 |

注1 |

「品質保証」とは元々 quality assurance の訳語である。quality assurance という熟語は1920年頃から使われているようだが、ISO9000関係規格発祥以前は「品質保証」が「従来からの品質管理」と異なった方法論と解釈されていたようには思えない。過去からの品質管理の一部と解釈されていたように思える。その根拠としてISO9001を勉強しようと1990年当時市販されていた「品質保証」と銘打った本はことごとくISO9001の品質保証ではなく、一般的な品質管理とか部品の信頼性について記述していた。 1987年以降ISO9000関係規格で定義された「品質保証」は、日本語だけでなく英語においてもそれ以前とはちょっと異質に思える。企業における品質保証とは、ISO9000関連規格における「品質保証」の定義に拘らず、品質管理と連続するもっと広い意味に理解すべきだ。 ところで、官公庁との取引では品質管理と品質保証は兼務禁止というところがある。確かに厳密に言えばそのような気もするが、現実の不祥事などをみれば兼務でなくても似たようなものかと・・ |

注2 |

「QC七つ道具」というものは過去ディミング賞など受賞した企業(複数)が検討してきたものの集大成である。

特性要因図のように考案者(石川馨)がはっきりしているものもあり、以前からあった、チェックシート、ヒストグラム、散布図、パレート図、グラフ・管理図と手法である層別というようにさまざまである。いずれも日本においては1955年以降に広まった。 「QC七つ道具」を使えば効果があるのかとなると私は甚だ疑問である。 |

注3 | 戦艦大和の建造責任者であった西島技術大佐がリベット数と溶接長で進捗管理をしたのは1937年、このお話の27年後である。 実を言えば造船で溶接が多用されるようになったのは1919年以降であり、この物語の1910年頃は船体でない一部に溶接が使われていたにすぎない。 |

異世界審査員物語にもどる

うそ800の目次にもどる