18.12.20

*この物語はフィクションです。登場する人物や団体は実在するものと一切関係ありません。

但し引用文献や書籍名はすべて実在のものです。民明書房からの引用はありません。

品質管理と統計的品質管理とは、文字通り「統計的」の「ある・なし」が違うと思っている。しかし辞書を引いてもググっても、その違いがあるとか、違いはこうだという解説は見当たらない

手元の品質管理の本(s)をめくったが、みな品質管理というと統計的品質管理の意味でしか使っていない。また品質管理の歴史などのキーワードでネットで調べると、ほとんど戦後デミングが指導した「統計的品質管理」から始まっていて、「統計的品質管理」の前に存在したであろう「統計を使わない品質管理」というものを見つけることができなかった。統計を使わない品質管理は存在しなかったのだろうか? ちょっとというか大いに不思議である。

第三者認証制度視察団対応の第一日である。旧約の創世記みたいだね、 まず最初、会議室で品質保証についての説明を行う。飽きられると困るので、講義形式で扶桑側が1時間くらい話した後、2時間程度議論する。第三者認証制度説明に必要な手法や考えについて、そんなことを繰り返す予定だ。  接待側としては気を使っているのだから、シャンシャンと進めて余計な要求を言ったり騒がないで欲しいという気持ちである。おっと、扶桑側が全員いてもしょうがないので、今日は責任者として伊丹、説明担当としてドロシーと宇佐美、それに内務省の海老沢の4人である。

接待側としては気を使っているのだから、シャンシャンと進めて余計な要求を言ったり騒がないで欲しいという気持ちである。おっと、扶桑側が全員いてもしょうがないので、今日は責任者として伊丹、説明担当としてドロシーと宇佐美、それに内務省の海老沢の4人である。最初のテーマである「品質保証」を英語がネイティブであり、初期から品質保証に関わってきたドロシーが講義する。1時間の講義を終えて、その後の休憩時間が過ぎた。 | ||

「休憩前に品質保証の説明をしましたので、これから今までの話についてディスカッションしたいと思います」

| ||

「まずひとつ質問したい。品質保証の意味は分かったつもりだ。しかしなぜそういう方法が必要なのかということが分からない」

| ||

「品質を上げたい、そして顧客満足を実現したいのは、製造業に従事する人の共通する価値観だと思います。そのために品質管理をしますが、品質管理が進んでいけば更なる上位というか不具合を予防する管理方法が求められるでしょう。そういう管理手法の一つが品質保証と考えてくれたらいいと思います」

| ||

「ちょっと待って、知らない言葉がどんどん出てくるのだが、品質管理とはどういう意味で使っているのかね?」

| ||

「私は製造品質を、仕様通りに安く速く作るよう工程を管理することと理解しています | ||

「補足します。今現在、検査の役割は製品のOK/NG判定がメインとなっている。しかしそれでは製造品質の情報は作っている人たちにあまり伝わっていない。 そこで品質を上げるためには、検査で悪いものを取り除くだけでなく、検査結果を製造している人にフィードバックしようというのが品質管理だ」 | ||

「ちょっとその発想は理解できないな。扶桑国と我が国では仕事の認識が違うのではないかな。 我が国では、職工にこの機械を使ってこういう方法で加工しろと命じる。だからその方法で仕事して不良が出るなら作業指示が間違っているわけだし、そうでなければ作業指示に従っていないということだ。作業指示方法通りに仕事をしていて、改善しろと言われる筋合いはない。仕事の方法は作業者ではなく、工程設計をした技師の責任だ」 | ||

「なるほど、そういう発想もあるのか。 じゃ聞きますが、クラーク社長の工場では不良は出ないのでしょうか?」 | ||

「いや・・・あるね」

| ||

「不良が出るには原因があるはずです。不良が出ているなら、一刻も早く原因を究明し対策する必要があると思うが」

| ||

「それは分かる。だが具体的にどのような情報をどのような形でフィードバックするのか?」

| ||

「検査結果を製造ラインに戻すというのが一番普通の方法だ。

「検査結果を製造ラインに戻すというのが一番普通の方法だ。情報を受けた作業者は不良の原因を究明する。なにもないなら不良が出るわけがない。ともかく原因を発見してその対策をしなければならない。 我々は不良対策の切り口を、Man、material、method、machine、managementの5Mのいずれかが変化していると考えている | ||

「それはちょっと・・・・製造現場の人間は作業方法を与えられて仕事をしているわけで、彼らは作業方法を変えることはできない」

|

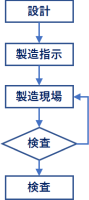

「それなら例えば製造指示をしている部門にフィードバックして、そこが原因を究明して内容によって責任部門にフィードバックしたらどうだろう。製品設計に起因するなら設計変更をすることになり、工程設計が悪いなら工程を見直すことになる」 |  | |

「それなら我々が今していることと同じだ」 |

「表現が違うだけかもしれない。みなさんも品質管理をしているということでよろしいか。ともかく品質管理のイメージをご理解いただけたかな? 今言ったことは概念だ。何をどのようにフィードバックするかとなるが、工程設計時に品質を確認する指標と方法を決めておくことになる。 データはすべてを数値化する必要はなく、また数値化できないものも多い。しかし数値化すると差の検証とか相関係数などを統計処理できるというメリットがある。それで検査結果を数値化してフィードバックするのが一般的だ」 | ||

「ちょっと待ってくれ。今伊丹さんが話しているのは立派なことだが、それは考え方としてなのか? それとも実際にそういうことをしているのか?」

| ||

「もちろんホントにしてますよ」

| ||

「フィードバックする情報は現実にはどんなものなのか?」

| ||

「私の会社で行っていることは、寸法とか傷とか要は不具合事項ですね。 それと不良が発生していなくても、管理している指標でも気づき事項でもなんでも、重要と考えたらフィードバックしています。もちろん費用対効果ですから、意味のないことはしません」 | ||

「統計処理と言いましたけど、どんなイメージなのでしょうか?」

| ||

「例えば寸法を考えますと、当然大きい小さいというバラツキがあります。毎日生産するものを検査で測定した結果をグラフにプロットすることもありますし、平均値を求めて変化を見るというのもあります」

| ||

「平均値の変化を知らせて何かメリットがあるのかね?」

| ||

「日々の変化を見ていればだんだん一方向にずれて来たとか、従来よりもバラツキが大きくなったとか気が付きます。そこから先ほど伊丹さんが言った5Mが変化したのか、それに手を打つ必要があるのかを考えることになります。 だんだんと変化して来たなら、機械の摩耗とかでしょうし、ある時から指標が大きく動いたなら、そのとき変化した製造条件を見つけます。機械の故障とか人が変わったとかが原因でしょう。それなら修理とか作業方法を確認するなりすぐに手を打てます」 | ||

「なるほど、それは実に有効だね。 クラーク社長、君のところではそういうことをしているのか?」 | ||

「いや、そういう発想はありません。検査ではOK/NGを判定しているだけです」

| ||

「でも先月より不良が増えたとか減ったとかすれば手を打つよね?」

| ||

「いや、あまり大きな問題でなければなにもしません」

| ||

「オイオイ、さっきは同じことをしていると言ったじゃないか。 ところで伊丹さん、品質管理をしなければ品質保証ができないというものではないのだろう?」 | ||

「仰るように品質保証とは品質管理の先にあるというわけでもない。さきほどドロシーさんは品質保証は品質管理の先にあると言った。普通はそうだろうけど、そうである必要はない」

| ||

「あら伊丹さん、品質管理せずに品質保証を始めたことってあったかしら?」

| ||

「欧州大戦のとき、扶桑国はイギリスに毎月10万発供給していました。  ところがイギリスから我が国が供給している砲弾には、不発が多いというクレームがありました。戦争の帰趨に関わる重大問題ですから対策しなければなりませんが、遠い欧州の戦場での実態はどうかという情報は入手できません。

ところがイギリスから我が国が供給している砲弾には、不発が多いというクレームがありました。戦争の帰趨に関わる重大問題ですから対策しなければなりませんが、遠い欧州の戦場での実態はどうかという情報は入手できません。それで我々はいろいろ考えたのです」 | ||

「それは興味あるテーマですね。どうされたのですか?」

| ||

「実を言ってこの場合は、検査をしても品質が良くなるわけではありません。砲弾ですから動作するかどうかを見ようとすれば破壊検査になってしまいます。ですから検査で品質を上げることも、品質を保証することはできません。 この場合は、それまでラインの諸指標を記録していませんでした。ですからそのときから製造工程を十分に調査し、管理指標を定めてそれを記録したのが第一ですね。次にその日々の変化をみて、それを少なくするようにしたわけです。 それとは別に、設計仕様、工作仕様などを再点検して、工程設計や管理方法が適正かも調べました。 一通りするのに1年かかりました。もちろん見つかった問題には順次対策をしましたから品質は少しずつ向上し、1年後には完全に解決しました。 この場合は品質管理をせずに品質保証に取り組んだ事例と思います」 | ||

「それは不良対策であって、品質保証と呼ぶまでもないように思うが」

| ||

「いや先ほどの品質管理と同じことに思えるが、」

| ||

「前半は確かに不良対策ですし、後半は品質管理ですが、製造工程だけでなく関係するあらゆることを管理対象にしたことですね。 例えば、従事する人の教育、部品や材料の保管条件、下請けの管理、受入検査、工程管理、不良品や加工途上品の識別と置き場所の管理、重要な部品はトレーサビリティを確保する、検査手順や基準の明確化、文書つまり図面から製造指示、各種帳票などの管理、計測器の管理、不適合品の管理、不具合発生時の当面処理・恒久処置・次期機種への反映、保管など、そういったことの手順・基準を明確にしました」 | ||

「明確にするってどんな意味かね?」

| ||

「文書に定めることです。もちろんそれらの文書は対象者の範囲を定めていつでも閲覧できるよう整備しました。そして決められた通りに実施した記録を残すようにしました」

| ||

「なるほど、それが品質保証か・・確かに品質管理より広範囲ではある・・とはいえ、それをするくらいの会社なら品質管理を既に実行しているだろうね」

| ||

「実際問題としてはそうでしょうね」

| ||

「ええと、情報は数値化できるならした方が良いということですけど、具体的には平均値とか?」

| ||

「数値で管理するというのは、品質管理とも品質保証とも関係ありませんよ。きめ細かく管理するなら数値化が必要になります。 それからどのような統計的方法を使うかは、その会社の考えだと思います」 | ||

「いろいろな使い方があります。平均が時間と共にずれていると言っても、目勘ではしょうがない。近似線を取ってみたり、平均値の差の検定をすれば客観性があるでしょう」

| ||

「近似線だって! 最小二乗法の計算が大変だろう。君たちは計算するのが楽しいの? 本来の仕事より計算に手間かけるなんて主客転倒だよ | ||

「私の会社の例では、寸法などは平均値と標準偏差をグラフに記録して、安定しているかを毎日見ています」

| ||

「えっ、標準偏差ですって?」

| ||

「標準偏差って何ですか?」

| ||

「20年くらい前に、イギリスのピアソンが考えたバラツキを示す指標ね、 でもアンダーソン技師が言ったように計算が大変でしょう。学問ならともかく工場で日常計算をどうしているのかしら?」 | ||

「平均値はソロバンを使いますし、標準偏差は計算尺とソロバンですね」

| ||

「計算尺だって! あんな精度の悪いものじゃ信用できないよ」

| ||

「えつ! 現場の人が計算尺やソロバンを使えるの?」

| ||

「この国ではソロバンは義務教育で習います。計算尺はソロバンと違い熟練を要しませんからすぐに覚えます」

| ||

「その・・・標準偏差とかをどう管理に使っているのでしょう?」

| ||

「私の会社の場合、高度な利用をしているとはまだ言えませんね。標準偏差の変化をみて機械や金型のへたり具合を判断するとか」

| ||

「管理限界はシグマとか2シグマで線を引くのですか?」

| ||

「それは目的次第ではないですか? 私どもではまだ工程能力が1以下です。 管理限界を3σとかで決めるより、実際のバラツキを踏まえての方が見合っているでしょうし | ||

「オイオイ、工程能力とはなんだね?」

| ||

「私も存じませんが」

| ||

「すまん、話を戻すが・・・この国ではどの会社でも品質管理をしているのか?」

| ||

「品質管理というのもこうしなければならないとか、これ以外は品質管理ではないというようなものではないと考えています。

品質を良くするための様々な手法の集合と言いますか。

品質を良くするための様々な手法の集合と言いますか。私の会社では計測器を作っています。製品であるノギスとかダイヤルゲージなどはもう数が大量ですから1個1個の検査は半自動で行っていますし、そこで得たデータを前工程にフィードバックするというよりも、全体の工程管理に使っているという感じですかね」 | ||

「宇佐美さんの会社と私の会社はほとんど同時に品質管理を取り入れて、その後も同時に品質保証を始めました。 でもお互いそれぞれカットアンドトライでやってきましたから、手法はユニークですよ」 | ||

「今まで聞いた話では、我が国の工場管理のレベルをはるかに超えている」

| ||

「英語ではクオリティ・アシュランスと書いていますが、アシュランスとは間違いなく何かできることを確信するとか、実行することに自信を持つという意味です。こちらの言葉でも同じですか?」

| ||

「私が翻訳して、その言葉を充てました。この国の言葉を完璧に英語にできるかとなると難しいです。でも品質保証とは「品質が大丈夫と確信を持てるようにする方法」ですからほぼ同じでしょう」

| ||

「当然、誰が確信を持てるのかということになりますね。二通り考えられます。ひとつはお客様に品質を信頼してもらうこと、もうひとつは社内の人たち、経営者から作業者までが品質に自信を持てることです」

| ||

「ほう、外部品質保証と内部品質保証というわけですか」

| ||

「そうです、我々も同じ言葉を使っています。もちろんそれは目的の違いであって、することは同じです。 面白いことに宇佐美さんの製品は不特定多数のお客様ですから内部品質保証でしょう。他方ドロシーさんの会社は、特定のお客様から品質保証を要求されていますから外部品質保証となります。 内部品質保証においては品質を上げる圧力がかかりますが、外部品質保証では一定水準を維持すればそれ以上の圧力はかかりません」 | ||

「伊丹さん、それはないでしょう。私たちだって常に不良低減とかコスト削減に努めているわけで、改善意欲がないと言われると同意できませんわ」

| ||

「ドロシーさん、それはお宅が外部品質保証だけでなく、内部品質保証も行っているということでしょう」

| ||

「なるほどなあ〜、品質保証とは概念でなく、完全に実践されているわけだ」

| ||

「ジョーンズ教授、発想が逆なのですよ。そもそも必要に迫られて始まったのです。ですから問題の対策をいろいろ考えやってみた結果、有効なものが残り、それを品質保証と名づけたにすぎません」

|

いろいろ調べましたが、やはり「統計的がつかない品質管理」があるのかどうか分かりませんでした。

| <<前の話 | 次の話>> | 目次 |

ここでいう品質管理とは1990年以前は「狭義の品質管理」と呼ばれていた(Quality control)を指す。「広義の品質管理(Quality management)」は今では「品質マネジメント」と英語のままJISで定義されている。それを「品質経営」と呼ぶ人(飯塚悦功など)もいるが、語義的に違うだろう。 | ||

2018年現在、「品質管理」の定義はJISQ9000:2015の3.3.7の品質管理(quality control)「品質要求事項を満たすことに焦点を合わせて品質マネジメントの一部」となっていて、訳がワカラン。 以前はJIS Z8101(品質管理用語)で「品質管理とは、買手の要求に合った品質の品物または サービスを経済的に作り出すための手段の体系」であった。 ただいずれにしても統計を使わなければならないとは書いてない。単純な異常発生時のフィードバック、不良現品による教育、そんなことだって品質管理と言って悪いことはなさそうだ。 | ||

注3 |

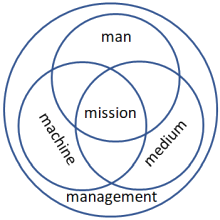

我々が普通に使っている5Mは、アメリカでは石川薫の改善手法のひとつと呼ばれていて、日本特有の言い方(手法)らしい。 アメリカでいう5Mモデルとは、man、machine、medium、mission、managementで日本のように並列ではなく、図のようにあらわされる。  区分と関係は我が国の5Mとは違うが、ミッションやマネジメントがあるところを見ると日本より包括的なのだろう。日本版5Mにあってアメリカ版5Mにないmaterial、methodは、machineに含まれると考えることもできる。

区分と関係は我が国の5Mとは違うが、ミッションやマネジメントがあるところを見ると日本より包括的なのだろう。日本版5Mにあってアメリカ版5Mにないmaterial、methodは、machineに含まれると考えることもできる。なお日本ではMan、material、method、machineまでは誰でも同じだが、managementの代わりにmeasureとかmoneyなどを充てる人もいる。アメリカの5Mから考えると私はmanagementが妥当だと思う。まあ、語呂合わせなのだから、人により場合によりいろいろあっても良い。 | |

注4 | ||

注5 |

一般的な計算尺は10インチ(25センチ)で、仮数が1〜2であれば4桁、2〜10は三桁の精度である。計算尺の精度は基本的に物理的に長さで決まってしまう。私が社会人になった頃、会社の技術計算はほとんど計算尺であり、精度が欲しい場合は20インチ計算尺を使った。現場でポケットに入れていたのは5インチ計算尺で2桁程度であったが、タクトタイムとか不良率の計算には十分だった。 タイガー計算機もあったが、いつも埃をかぶっていて使っている人を見たことがなかった。 10インチの一般的な計算尺は当時二三千円で買えたが、20インチのお値段は何万もしたから工場に1個しかなかった。なお当時の高卒の初任給は1万7千円くらいだったから大金だ。 ロバート.A.ハインラインの小説には計算尺がたくさん出てくる。20インチ計算尺を大事に扱う場面とか、数学が得意な人をスリップステック(計算尺)と呼んだりしている。彼がそういった小説を書いたのは1950年代から1960年初めでした。 | |

注6 |

1925年頃から日本製計算尺が世界中に輸出されるようになる。戦後も日本製の計算尺は世界市場を席巻し、ヘンミのシエアは1965年国内98%、世界80%であった。 参考:ヘンミ計算尺の歴史と沿革 残念というか電卓の発達で1975年頃から下り坂となり、1980年頃には製品の寿命は終った。今市販されているのは円形計算尺だけだ。円形の良いところは目外れがでないことだが、それは同時に目勘で結果の予測がつかないことでもある。 現在でも用途によっては電卓より計算尺の方が便利なことも多い。私はhtmlを日常書いているが、画像を拡大縮小する比例計算には計算尺の方が便利だ。 | |

注7 |

工程能力とか工程能力指数というのはいつ考えられたのだろうか。私は工業高校で習った記憶はなく、会社で働いていた1975年頃上司に教えられた記憶がある。 椿 広計によると日本の大須賀が1961年に発表したのが初めてとある。 参考:日本的品質管理活動と統計科学、椿 広計、2017 当時はもちろんCPなど1以下であった。 正直言ってCpkが1.3とか1.6とかいうのは、1個の部品の寸法だけではないのだろうか。複数の部品を集積したとき、例えば電子回路でLCRの組み合わせなどを考えたら許容値の積算はアレヨアレヨという間にへたすると5割くらいになる。おっと電解コンデンサの容量抜け(ドライアップ)なんてどうするんだろう。 |

異世界審査員物語にもどる

うそ800の目次にもどる